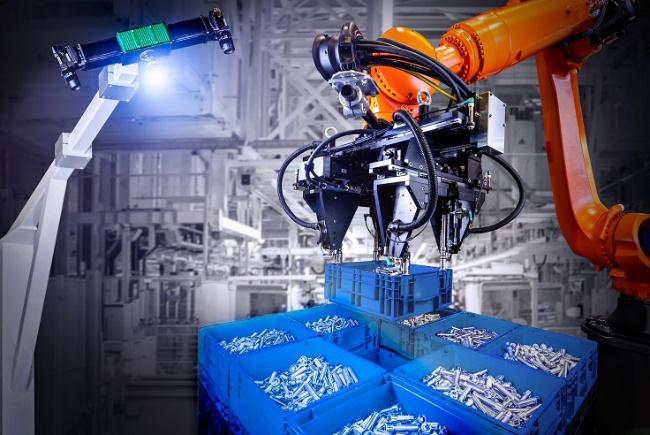

3D-Maschine-Visionsystem für robotergestützte Komplettsysteme

Vollautomatisch Depalettieren bei unbekanntem Stapelschema

Beliebig bestapelte Paletten mit unterschiedlichen KLT-Kistentypen, -größen und -farben ohne vorherige Kenntnis des Stapelschemas vollautomatisch mit einem Roboter zu depalettieren, klingt nach einer fast unlösbaren Aufgabe. Mit dem KLT-Handling von VMT, basierend auf OSC 6D, ist sie mit kurzen Taktzeiten realisierbar.

Kleinladungsträger (KLT) unterschiedlicher Größe und Farbe sind in zahlreichen Industriebereichen gang und gäbe. Sie werden in der Intralogistik insbesondere im Wareneingang sowie in der Warenverteilung zum Transport von Teilen aller Art eingesetzt und können dabei je nach Einsatzfall völlig willkürlich auf Paletten gestapelt sein. Für ein sicheres und wirtschaftliches Depalettieren solcher Palettenstapel sind flexible Automatisierungssysteme erforderlich, die in der Vergangenheit meist nicht allen Anforderungen der Anwender entsprachen. Die automatisierte Entnahme von KLTs von Paletten mit bekanntem Stapelschema stellt heute kein echtes Problem mehr dar – jedoch bei unbekannten, ständig wechselnden Schemata mit Kleinladungsträgern verschiedener Größe, Farbe, Orientierung und Greifposition stoßen herkömmliche Depalettiersysteme schnell an ihre Grenzen.

Die Mannheimer Firma VMT Vision Machine Technic Bildverarbeitungssysteme beschäftigt sich seit Jahrzehnten mit derartigen Aufgabenstellungen und hat sich auf flexible und robuste Industrielösungen spezialisiert, die durch die nahtlose Kombination von Bildverarbeitung, 3D-Laserscannertechnik, spezielle Greifersysteme und Roboter-Knowhow wirtschaftliche Automatisierungssysteme ermöglichen. Das Unternehmen der Pepperl+Fuchs Gruppe stellt nun das 3D-Visionsystem OSC 6D (OSC steht für Object Shape Capture) vor, das als Basis für robotergestützte Komplettsysteme auch zur Depalettierung von Kleinladungsträgern dienen kann. Eine Besonderheit der VMT-Lösung besteht darin, dass sie selbst dann mit sehr kurzen Taktzeiten zuverlässig arbeitet, wenn die Stapelschemata unbekannt sind und ständig wechseln.

Stereosehen in 3D

Grundlage des Bildverarbeitungssystems ist der Sensor VMT DeepScan 3D. Dieser Stereosensor ist oberhalb der Depalettierstation installiert, nimmt Bilder der Paletten mit den darauf gestapelten Kleinladungsträgern mit Hilfe eines unterstützenden Projektionsverfahrens auf und liefert dem Auswertesystem somit die Rohdaten für den nachfolgenden Bildverarbeitungsprozess.

Dabei setzt VMT OSC 6D zur optischen dreidimensionalen Lagebestimmung auf ein formbasiertes Antastverfahren. Anstelle von Kanten, Löchern oder anderen prägnanten Objektmerkmalen wird die geometrische Außenkontur eines Bauteils oder Werkstücks ganz oder teilweise verwendet, um dessen Position bzw. Lage und Orientierung zu ermitteln. Somit werden nicht mehr einzelne Merkmale zur Bestimmung der 3D-Position eines Objekts herangezogen, sondern dessen Oberflächengeometrie oder Ausschnitte davon. Die 3D-Position wird mit Hilfe einer speziellen 3D-Sensorik erfasst, indem Millionen einzelner 3D-Punkte zu einer sogenannten Punktwolke zusammengesetzt werden. Diese Daten bilden die Basis für einen neuen messtechnischen Ansatz zur Bestimmung der räumlichen Lage und Orientierung beliebiger Bauteile im industriellen Umfeld. Durch ein spezielles 3D-Matching mit CAD-Referenzdaten kann das System die tatsächliche Bauteillage zur Führung beliebiger Handhabungseinheiten, wie z.B. eines Sechsachsroboters, präzise berechnen.

„Nach einer Höhenauswertung der Punktewolke kann das System eine zuverlässige Aussage darüber treffen, ob sich KLTs auf der Palette befinden“, erläutert VMT-Produktmanager Matthias Fiedler. „Im nächsten Schritt wird dann die oberste Schicht der Punktewolke in ein höhenkodiertes Grauwertbild umgewandelt und die Ecke eines Kleinladungsträgers aus einer definierten Suchrichtung ermittelt. Ist diese gefunden, so sucht das System mit einem Kantenerkennungs-Tool in X- und Y-Richtung nach den KLT-Rändern. Anhand der so gewonnenen Kantenlängeninformation identifiziert das System eindeutig den aktuellen Kistentyp sowie seine Orientierung und verfügt somit über die Information, ob die Kiste in 0°- oder 90°-Lage auf der Palette steht.“

Ohne die Aufnahme weiterer Bilder findet eine nachfolgende Prüfung in definierten Suchbereichen die Greifpunkte der Kiste und erkennt dabei auch eventuelle Fremdkörper, die zu einer Kollision des Greifers führen könnten. Als Ergebnisse dieser Auswertungen liefert das VMT-System alle Informationen zum Kistentyp, den Kistenmittelpunkt sowie die 3D-Positionen der Greifpunkte an den Roboter der Anlage, der den ersten Kleinladungsträger somit zuverlässig von der Palette nehmen kann. „Um die KLTs sicher an den dafür vorgesehenen Aussparungen aufnehmen zu können, haben wir einen speziellen Multifunktionsgreifer entwickelt, der seine Aufnahmemechanik je nach Kistentyp automatisch verfährt und dem Lochbild des nächsten Kleinladungsträgers anpasst“, so Fiedler. Der gesamte Ablauf wird so lange wiederholt, bis sich keine Kleinladungsträger mehr auf der Palette befinden. Damit ist das System bereit für die Abarbeitung der nächsten vollen Palette.

Eine Besonderheit der VMT-Lösung hebt Fiedler hervor: „In der Regel arbeiten vergleichbare Anlagen zweistufig. Dabei erfolgt zunächst eine Bildaufnahme für die grobe Ausrichtung und in einem zweiten Schritt die Bestimmung der Feinposition des Greifers. Erst dann kann sicher zugegriffen werden. Diese Herangehensweise führt zu längeren Taktzeiten, ist aufwendiger und zudem kostenintensiver für den Anwender als unser KLT-Handling, das mit einem einzigen stationären 3D-Sensor alle erforderlichen Informationen erfassen kann.“ VMT bietet das 3D-Visionsystem OSC 6D einzeln an, übernimmt bei Bedarf jedoch auch die Planung, Realisierung und Inbetriebnahme kompletter Roboterzellen zur Depalettierung. Zudem passt das Unternehmen den Sensor an die jeweiligen Anforderungen an und deckt dabei das gesamte Spektrum aktueller 3D-Sensortechnik ab.

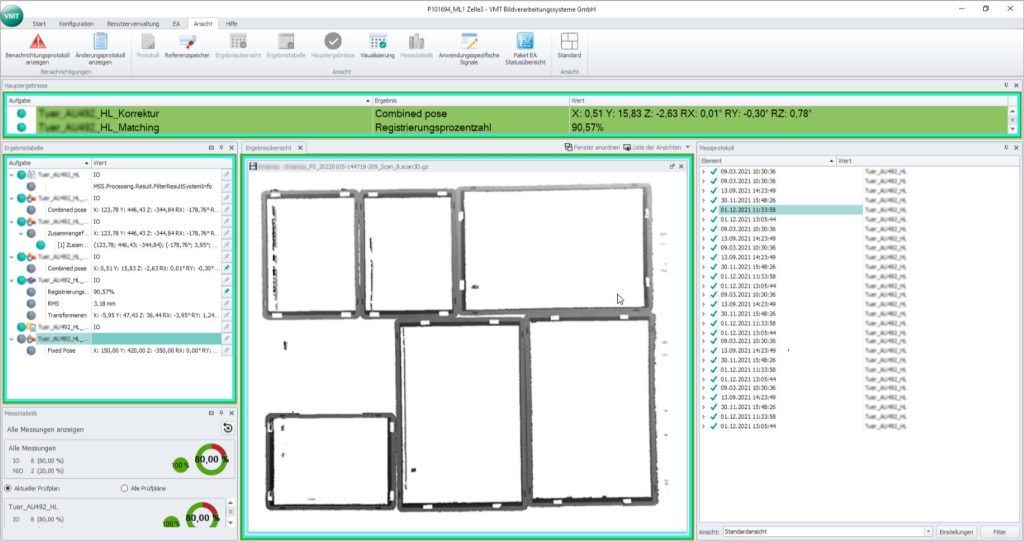

Flexible Anwendersoftware

Wie bei allen VMT-Systemlösungen stellt die eigenentwickelte Bildverarbeitungssoftware des Unternehmens das Kernstück der Depalettieranlage dar. Sie ist flexibel und bietet zahlreiche Optionen für den Einsatz unterschiedlicher Sensortechnik, wie herkömmliche Industriekameras oder 3D-Sensoren, die bei Bedarf von VMT-Experten nach den Randbedingungen der vorliegenden Aufgabenstellung ausgewählt und angepasst werden. Auch bei den Arbeitsbereichen weist die KLT-Handling-Lösung eine hohe Flexibilität auf und lässt sich an verschiedene Randbedingungen, wie unterschiedliche Größen und Positionen der Palettenabstellfläche, sowie für Varianten und Bauteiltypen anpassen, falls Änderungen oder Erweiterungen der Aufgabenstellung es erfordern. Das 3D-Visionsystem OSC 6D kann dazu nahezu beliebig mit Sensoralternativen realisiert werden. Als Ergebnisse stellt die Software dem Anwender Onlineprotokollierungen und Statistiken mit allen relevanten Prozessdaten zur Verfügung und ermöglicht die Archivierung der Prüfergebnisse und Bilder unter einer eindeutigen Identifikationsnummer in unterschiedlichen Formaten.

Virtuelle Inbetriebnahme

Bei der Planung von Systemen, wie dem KLT-Handling, arbeitet VMT mit modernen Werkzeugen, um die zeitlichen Abläufe sowie den Aufwand beim Kunden zu reduzieren. Mit eigenentwickelten Softwaretools sind die Bildverarbeitungsexperten des Unternehmens in der Lage, komplette Handling-Zellen, wie Palettier-/Depalettiersysteme, ganze Anlagenkonzepte oder auch spezielle Sensoranordnungen auf Basis von CAD-Daten virtuell zu planen und per Simulation zu testen. Das ist auch bei nachträglichen Erweiterungen von bestehenden Anlagen möglich und erlaubt es somit, Prüfaufgaben bereits vor der Fertigstellung der realen Anwendung offline anzulegen und zu testen.

Mehr als Depalettieren

Aufgrund der Flexibilität ist VMT OSC 6D nicht nur für das Erkennen und Greifen von Kleinladungsträgern von einer Palette geeignet, sondern kann auch für die Lösung anderer Aufgaben eingesetzt werden, wie z.B. den Griff in die Kiste oder das Greifen von Teilen aus Regalfächern. Dazu Fiedler: „Da wir auch in Bezug auf Roboter Erfahrungen vorzuweisen haben und zudem eigene Technologiepakete für diverse Robotersteuerungen entwickelt haben, können wir Anlagen stets mit den jeweils bevorzugten Robotern unserer Kunden, die z.B. Robotik von Kuka, ABB oder Fanuc einsetzen, sowie mit bewährten Schnittstellenlösungen bestücken.“