Yaskawa-Roboter bei Rohrbefestigungen Hammerschmid

Weder Einzelstücke noch Massenproduktion

Als familiengeführtes Unternehmen behauptet sich Rohrbefestigungen Hammerschmid erfolgreich auf dem internationalen Markt. Die Voraussetzung dafür schafft nicht nur die besondere Qualifikation der Mitarbeiter, sondern auch die konsequente Automatisierung einzelner Bearbeitungsschritte. Hier kommen drei Yaskawa-Roboter für das Handling und zwei Yaskawa-Modelle für Schweißaufgaben zum Einsatz.

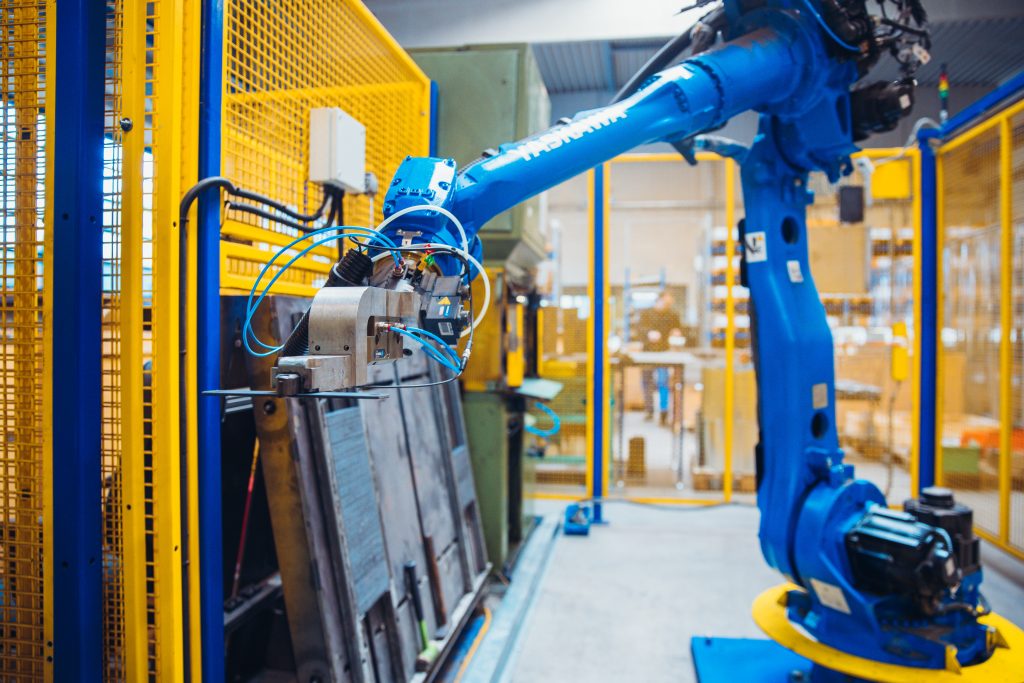

Schon seit 2015 übernehmen drei Roboter aus der Motoman-MH-Reihe von Yaskawa bei Rohrbefestigungen Hammerschmid unterschiedliche Handling-Aufgaben. (Bild: MecGreenie Production OG)

Vor gut 50 Jahren, 1971, als klassischer Metallbaubetrieb gegründet, hat sich das heutige Unternehmen Rohrbefestigungen Hammerschmid zu einem international tätigen Hersteller für den Industrie- und Anlagenbau entwickelt. Kunden in über 30 Ländern weltweit setzen auf die Rohrschellen, -schlitten und -aufhängungen des oberösterreichischen Familienunternehmens.

Christian Hammerschmid junior und seine Schwester Jacqueline Hammerschmid vertreten schon die dritte Generation. „Wenn man als vergleichsweise kleine Firma ein solches Jubiläum feiern kann, dann hat sehr vieles funktioniert“, sind sich beide einig. Die Juniorchefs nennen gleich mehrere Gründe für diesen nachhaltigen Erfolg: Da sind zunächst einmal die ausgezeichnet qualifizierten Mitarbeiter. Sie ermöglichen mit ihrer langjährigen Erfahrung erst die hohe Produktqualität. Denn die Konzentration auf eine Produktgruppe erfordert eine hohe Spezialisierung. Engineering und Produktion liegen bei Rohrbefestigungen Hammerschmid deshalb in einer Hand. Die Fertigung erfolgt ausschließlich am Firmensitz in Marchtrenk – „das soll auch so bleiben“, wie die Enkel des Firmengründers betonen.

Ein weiterer entscheidender Erfolgsfaktor ist die besondere Flexibilität, mit der Rohrbefestigungen Hammerschmid auf aktuelle Marktanforderungen reagiert. So ergänzen immer wieder Sonderanfertigungen und Neuentwicklungen das Kernportfolio, wie zuletzt hygienegerechte Schellen für die Lebensmittelindustrie und Kälteschellen in verschiedenen Ausführungen. Und nicht zuletzt haben die Verantwortlichen im Laufe der Jahre regelmäßig die Produktionskapazitäten erweitert. Das geschah zum einen durch neue Flächen und zum anderen durch Automatisierung, vor allem durch den Einsatz von Industrierobotern.

Der kompakte Sechsachser Motoman AR900 von Yaskawa ermöglicht auch das Rundumschweißen von Muttern, Muffen, Rundstäben oder Rohren. (Bild: MecGreenie Production OG)

Drei Handling-Roboter

Die charakteristischen Rahmenbedingungen beschreibt Hammerschmid dabei so: „Wir haben weder Einzelteile noch eine Massenproduktion.“ In der Regel liegen die Stückzahlen der von Rohrbefestigungen Hammerschmid gefertigten Teile zwischen 50 und 5000 Stück. Eine Automatisierung ist in diesem Stückzahlbereich keineswegs selbstverständlich. Trotzdem wagten sie 2015 im Zuge eines Neubaus den Einstieg in die Robotik. „Ein Schritt in die Zukunft“, blickt man zurück.

Seitdem übernehmen drei Handling-Roboter aus der Motoman-MH-Reihe von Yaskawa unterschiedliche Aufgaben: Die Modelle mit 35 bzw. 50kg Tragkraft bestücken und entladen die Maschinen eines Pressenverbands und werden auch zum Palettieren eingesetzt. Der Vorteil liegt vor allem in höheren Taktzahlen. Die Arbeitsschritte können schneller ablaufen. Die Mitarbeiter haben mehr Zeit für anspruchsvollere Tätigkeiten.

Alle Roboter können sowohl einzeln für sich als auch gemeinsam im Verbund arbeiten. (Bild: MecGreenie Production OG)

Roboterbasiertes Schweißen

Vor dem Hintergrund dieser positiven Erfahrungen folgten im Jubiläumsjahr 2021 dann noch zwei weitere Roboter für Schweißaufgaben: ein Motoman AR900 zum Längs- und Rundschweißen und eine komplette Schweißzelle ArcWorld CS mit integriertem Schweißroboter Motoman AR2010. Die präzisen Sechsachsroboter der AR-Serie von Yaskawa wurden speziell für die hohen Anforderungen im Bereich Lichtbogenschweißen entwickelt. Dort sorgen sie für besonders kurze Prozesszeiten, was wiederum zu einer gesteigerten Effizienz und Energieersparnis führt. Damit ist der AR900 der passende Träger für den Schweißkopf. Denn der kompakte Sechsachser ermöglicht auch das Rundumschweißen von Muttern, Muffen, Rundstäben oder Rohren. Ausgeführt in der hohen Schutzklasse IP67 ist er dabei gegen Schweißspritzer geschützt.

Die Roboterschweißzelle ArcWorld CS zeichnet sich durch geringen Platzbedarf und eine hohe Flexibilität aus: Ein Schweißroboter Motoman AR2010, Positionierer, Steuerung und Stromquelle sind auf einer Plattform zusammengefasst. So kann die Roboterzelle bei Bedarf schnell und einfach versetzt werden. Weil sich die Zellen im Plug&Play-Verfahren einfach installieren lassen, ermöglichen sie auch kleineren Unternehmen den wirtschaftlichen und unkomplizierten Einstieg in das roboterbasierte Schweißen. Der in der ArcWorld CS eingesetzte Motoman AR2010 ermöglicht mit seiner Traglast bis 12kg und einem maximalen Arbeitsbereich von 2.010mm die einfache Bearbeitung von sperrigen und schwer zugänglichen Werkstücken bei gleichzeitig hoher Ergebnisqualität.