Autonome Transportsysteme und smarte Robotik unterstützen Mitarbeiter

Effizienz in Produktion und Lager

Unternehmen müssen sich in Zeiten fortschreitender Digitalisierung und ständig neuer Marktanforderungen einiges einfallen lassen, um Abläufe zu verschlanken und Mitarbeiter zu unterstützen. Transportsysteme, die automatisiert durch Produktion und Lager steuern, können als flexible Alternative zu starrer Fördertechnik den Warenfluss deutlich verbessern. Sie lassen sich zudem durch Aufbauten – etwa MRK-Roboter – an spezielle Aufgabenstellungen anpassen.

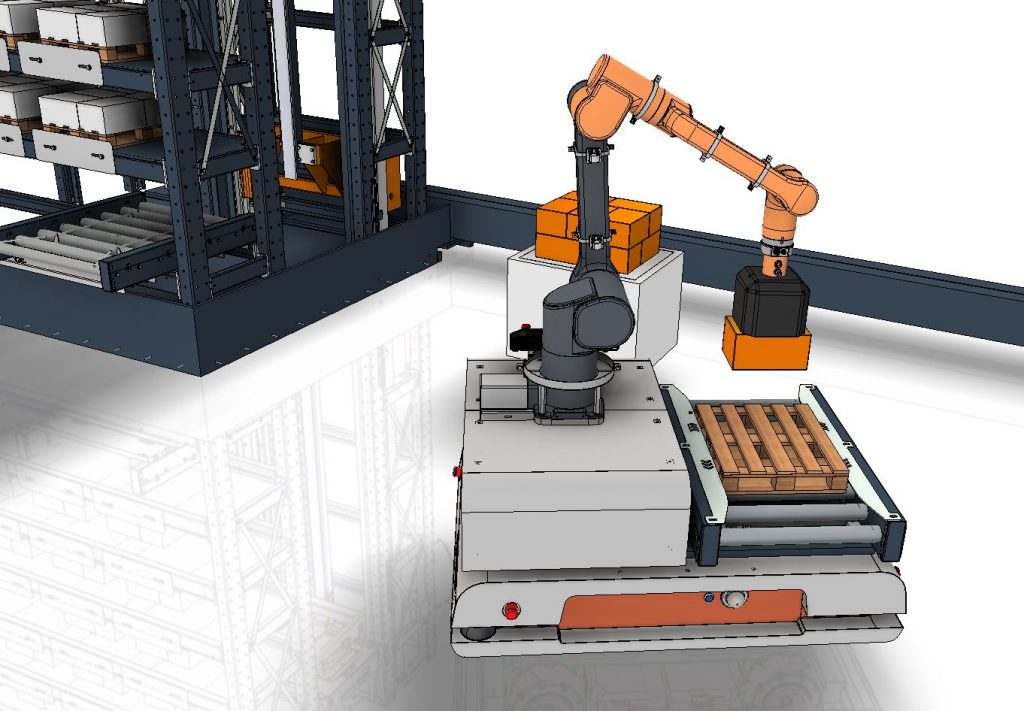

Wie lässt sich das Zusammenspiel von Mensch und Maschine in Produktion und Lager bestmöglich orchestrieren? Wie lassen sich fahrerlose Transportsysteme ergänzen, die Kollaboration von Robotern und Mitarbeitern unterstützen? Idealerweise werden Transport- und Warehouse-Systeme mit MRK gekoppelt. Passende Roboter gestatten es, Aufgaben so aufzuteilen, dass monotone und fehleranfällige sowie schwere Arbeitsschritte übernommen werden können. Der mobile Transportshuttle plus MRK-Roboter steuert unterschiedliche Stationen und Arbeitsplätze an, was Mitarbeiter entlastet und zugleich Abläufe in Lager und Logistik optimiert.

Transportsystem und MRK im Doppelpack

Autonome Transportsysteme leisten in Kombination mit Robotiksystemen wertvolle Hilfe. Statt Mitarbeiter zu ersetzen, unterstützen und entlasten sie sie insbesondere bei monotonen oder gefährlichen Aufgaben. Hände und Greifer können bei der Bearbeitung von Werkstücken gefahrlos neben- und miteinander agieren. Ein weiterer Vorteil kombinierter Systeme aus Shuttle und MRK-Roboter sind große Flexibilität und Sicherheit. Stellen autonome Transportshuttle in der Logistik bereits eine hohe Arbeitsunterstützung dar, bietet die Kombination aus Cobot mit eigens entwickelten Greiferwechselsystemen oder individuellem Greifer einen zusätzlichen Mehrwert. Branchenübergreifend entlastet das mobile Duo aus Transportshuttle und MRK-Roboter beim Fördern, Palettieren und Depalettieren, der genauen Lagenbildung oder der präzisen Verpackung. Die MRK-Lösung erledigt automatisierte Arbeitsschritte und kann auf unterschiedliche Aufgabenstellungen programmiert werden.

Produktionssicherheit und Datenüberblick

Robotikgestützte Transportsysteme können zudem die Effizienz in der Fertigung erhöhen. So lassen sich starre Strecken innerhalb der Produktion oder des Wareneingangs verkürzen oder vermeiden, wodurch mehr nutzbarer Raum zur Verfügung steht. Zudem werden reproduzierbare Prozesse durch MRK-Roboter dauerhaft in gleichbleibender Qualität ausgeführt. Last but not least sorgt die Kopplung von Transportsystem und Cobot für hohe Produktionssicherheit. Mobile MRK-Roboter orientieren sich über die Scanner des Fahrerlosen Transportsystems, um zur Zielposition zu gelangen. Mithilfe der Bildverarbeitungsfunktionen am jeweiligen Arbeitsplatz kann bereits vor Ausführung der eigentlichen Aufgabe die richtige Position eingegeben werden. Die Firma Trapo hat aus der Praxis des Maschinenbaus heraus das webbasierte Business-Intelligence-Portal TIM als Kontrollelement für Monitoring, Steuern und Bedienen entwickelt. Es stellt in Echtzeit managementrelevante Produktionskennzahlen bereit und trägt so zur Anlagenoptimierung und Ergebnissteigerung bei. Außerdem analysiert TIM die Produktionszahlen, gibt Empfehlungen zu Wartungsintervallen, übernimmt die Fehleranalyse und schlägt bei drohendem Stillstand das betroffene Ersatzteil vor. Für Anwender ist es zudem hilfreich, wenn sie durch die Protokollierung von Parameteränderungen und einen Leistungsvergleich auf Basis der Änderungen eine Reduzierung des Energiebedarfs, eine höhere Auslastung und verbesserte Prozesseffizienz für ihre Anlagen erzielen können.

Ausgestattet mit einem MRK-Roboter erfüllt der Trapo Transport Shuttle verschiedene Anforderungen der Verpackungsindustrie in einem System: Fördern, Palettieren, Depalettieren und Lagenung. (Bild: Trapo AG)

Faktoren bei der FTS-Auswahl

Transportsysteme sollten eine hohe Traglast im Verhältnis zur Reichweite aufweisen, um verlässlich arbeiten zu können. Der Trapo Transport Shuttle (TTS) befördert z.B. Lasten bis 2.000kg im Standard und lässt sich mit MRK-Roboter plus Greifer kombinieren. Andere Beispiele für kundenspezifische Aufbauten sind zusätzliche Förderer oder eine integrierte Hubfunktion. Der TTS bietet induktive, autonome oder optische Navigation – und damit ein großes Einsatzgebiet. Die Mecanum-Räder des Systems drehen es auf der Stelle und ermöglichen flächendirektionale Bewegung. Das Baukastenprinzip gewährleistet flexible Konfigurationsmöglichkeiten. So lassen sich Baugrößen, Energieübertragung und -speicherung sowie Antrieb und Navigation je nach Anforderung beliebig kombinieren. Der Trapo Warehouse Shuttle (TWS) übernimmt die Produkte oder komplette Ladungsträger im Bereich des Hochregallagers – somit können TTS und TWS als Kombination eingesetzt werden. Bei einer Beschleunigung von 1,5m/s² legt der Warehouse-Shuttle 3m/s zurück und absolviert den Zyklus aus Ausfahren, Greifen und Einfahren in maximal 3s. Die Energieversorgung erfolgt dabei wahlweise durch Akkus oder Powercaps, die Aufladung vorzugsweise auf dem Hubgerät oder über eine Ladestelle in der Gasse. Das Regalsystem ist modular aufgebaut und flexibel erweiterbar.

KI treibt Entwicklung voran

Autonome Transportsysteme gepaart mit kompakten mobilen Assistenten und Datenmanagementfunktionen können in der Produktion und Logistik 4.0 große und unflexible Roboter ersetzen. Da sich der Einsatz eines derartigen Systems flexibler gestaltet als bei althergebrachten Geräten, ist künftig ein breites Aufgabenspektrum denkbar. Noch mehr profitieren Unternehmen, wenn sie ihr Transport- und Lagersystem in ihre Gesamtanlage einbetten. Derzeit stehen viele MRK-Anwendungen noch am Anfang ihrer Entwicklung. Rasant fortschreitende Entwicklungen auf dem Gebiet der künstlichen Intelligenz und des Machine Learnings werden jedoch dafür sorgen, dass die Programmierung derartiger Systeme immer einfacher wird. Künftig werden Roboter selbständig lernen und Produktionsprozesse eigenständig verbessern, so dass sich die menschlichen Mitarbeiter verstärkt kreativen, problemlösenden und wertsteigernden Aufgaben widmen können.