Simulationssoftware für Roboterapplikationen

Fertigungszellen leichter planen

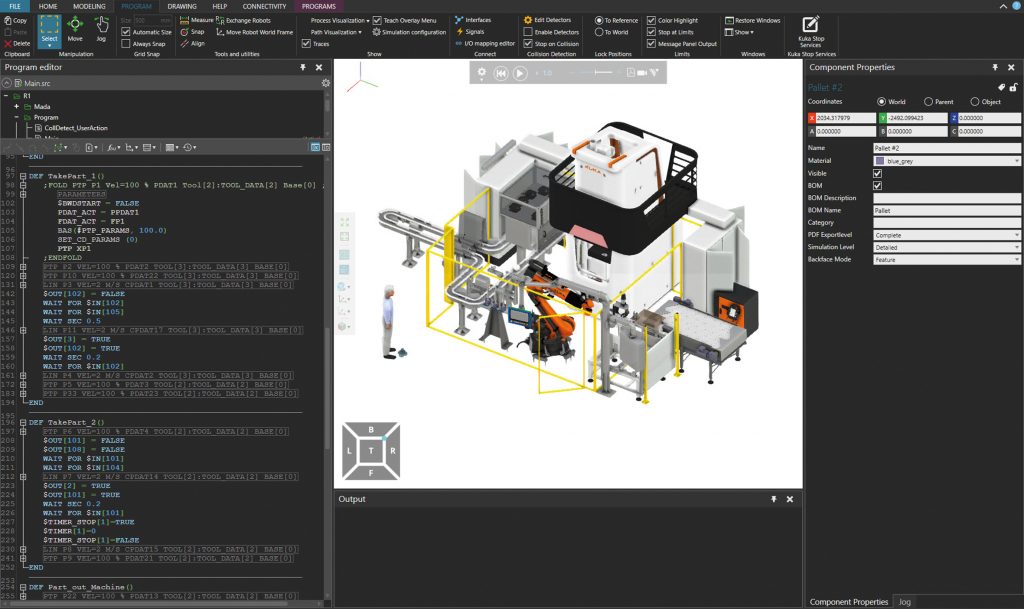

Kuka hat eine neue Version seiner smarten Simulationssoftware vorgestellt. Mit Kuka.Sim 4.0 können Details und Abläufe von Roboterapplikationen schon vor der Inbetriebnahme realistisch simuliert und anschließend zu 100 Prozent auf die echte Steuerung übertragen werden. Das soll die digitale Anlagenplanung vereinfachen.

Die Simulationssoftware Kuka.Sim von Kuka kann Roboterapplikationen zum Leben erwecken, noch bevor die echte Anlage in Betrieb genommen wird. Mit der neuen Version Kuka.Sim 4.0 sollen Anwender jetzt ein neues Level der Planungssicherheit, Einfachheit und Kosteneffizienz erreichen können.

Erhöhte Planungssicherheit

Neben dem Import von CAD-Daten ermöglicht die neue Version die einfache Offline-Programmierung des Roboters und eine schnelle Taktzeitanalyse. Außerdem lassen sich Sicherheitsräume 3D-grafisch konfigurieren und das Stoppverhalten der Roboter simulieren. „Die benötigte Gesamtfläche der Zelle kann somit bei der Planung wesentlich reduziert werden“, sagt Roland Ritter, Portfolio-Manager bei Kuka.

Kuka.Sim 4.0 soll die Planung von Roboteranwendungen in vielen Branchen erleichtern: von der Konsumgüterindustrie über die Elektronik- bis hin zur Automobilbranche, insbesondere für Zulieferer. Der neue Kuka Robot Language (KRL) Editor liefert zwei Anwenderansichten für die Programmierung des Roboters: eine für Experten und eine für Einsteiger. So erlaubt ein visueller Programmbaum die Programmierung selbst ohne KRL-Kenntnisse. Die 100-prozentige Datenkonsistenz stellt zudem sicher, dass die virtuelle und die reale Steuerung mit gleichen Daten arbeiten. Ab sofort unterstützt die Software auch die neuen Robotermodelle KR Scara und KR Delta.

Modulare Add-ons

Mit dem Kuka.Sim-Modelling-Add-on lässt sich eine individuelle Komponentenbibliothek aus eigenen CAD-Daten erstellen – z.B. mit Kinematik, Sensorik, Materialfluss oder physikalischem Verhalten. Das neue Connectivity-Add-on ermöglicht es dem Anwender, die gesamte Zelle virtuell in Betrieb zu nehmen. So entsteht ein digitaler Zwilling. Das Unternehmen setzt dabei auf die Verhaltensemulatoren wie WinMod und Simit. Mit dem Arc-Welding-Add-On beschleunigen Anwender ihre Offline-Programmierung für Schweißanwendungen: Es lassen sich z.B. Anfahrtspositionen oder die bestmögliche Ausrichtung des Roboters für den Schweißprozess definieren.