3D-Sensor mit hoher Geschwindigkeit und Auflösung

Automatische Anpassung

Präzise Messtechnik rückt immer näher an die Produktion. Mit einem neuen System können Anbauteile an der Fertigungsstraße komplett optisch gescannt werden. Zentraler Bestandteil dabei ist ein weiterentwickelter 3D-Sensor, mit dem das modulare Messen an der Linie schneller und präziser als bisher möglich ist. Dabei spielen verschiedene technische Disziplinen zusammen.

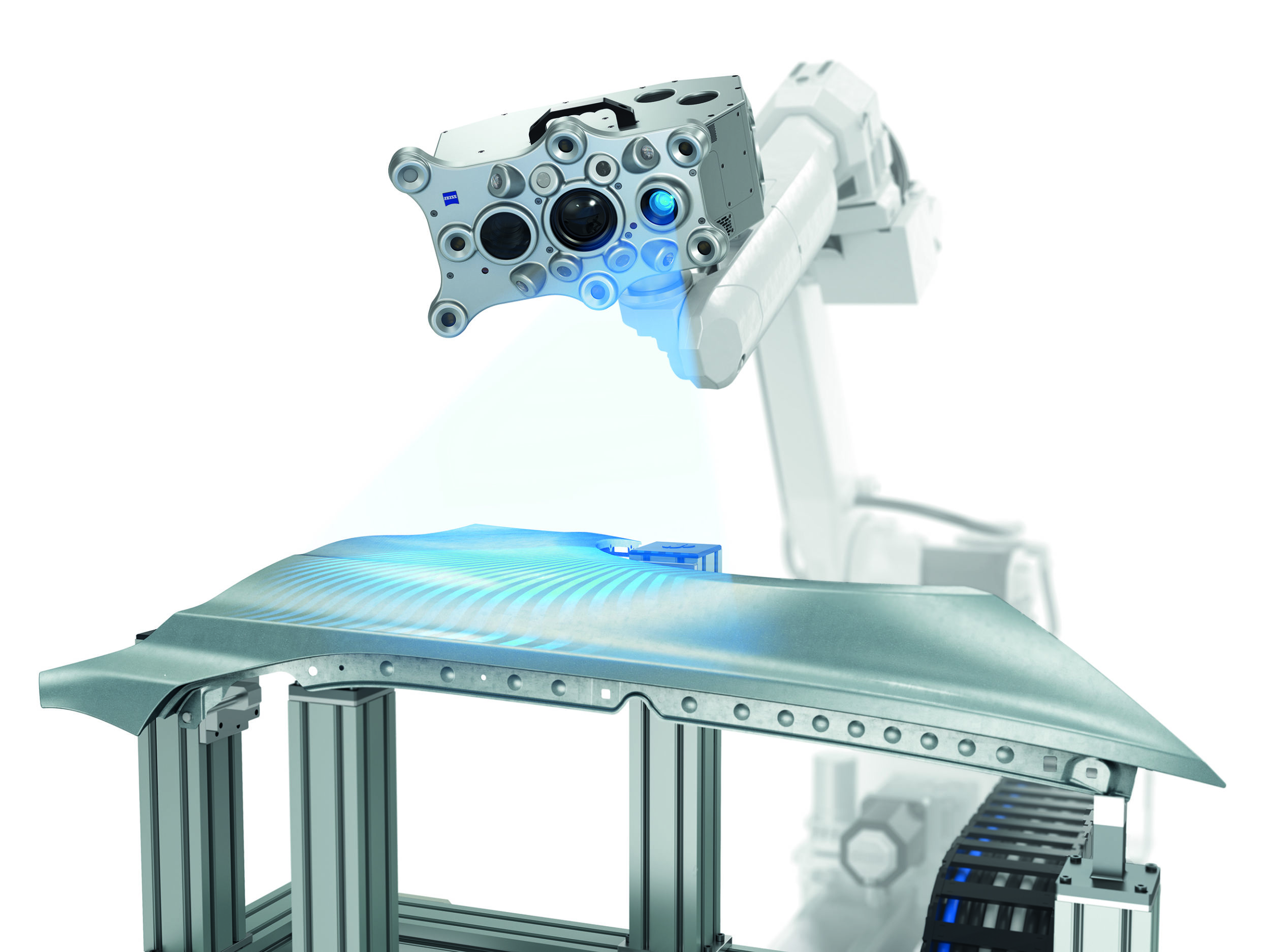

Durch die Fusion von 3D-Daten und Kantenbeleuchtungsaufnahmen wird beim Streifenlichtprojektor Comet Pro AE eine höhere Strukturauflösung und Datenqualität erzielt und die effektive Auflösung einer 30MP-Kamera erreicht. (Bild: Carl Zeiss Industrielle Messtechnik GmbH)

Der neue Streifenlichtprojektor Comet Pro AE ist drauf ausgerichtet, Kunden den größtmöglichen Nutzen zu bieten. Dazu führt Markus Eßer, Geschäftsführer bei Zeiss Optotechnik, aus: „Basierend auf unseren High-End-Lösungen verdoppeln wir mit dem neuen 3D-Sensor die verfügbare Auflösung, Messgeschwindigkeit und Lichtleistung.“ Bei einer Transferrate von 4,6MP/s liegt die kürzeste Messzeit bei 1,9s. In der neuen Generation kombinert Zeiss verschiedene technische Vorteile. Angeflanschte LEDs umgeben Sensor und Kamera für die Streifenlichtprojektion. Die zusätzlichen Beleuchtungseinheiten werden nacheinander, ähnlich wie bei einem Ringlicht, angeschaltet und erzeugen einen starken Kantenwurf. „Damit lassen sich die Konturen von Aussparungen und Bohrungen sehr gut erfassen“, erklärt Eßer. Dabei verleiht das gefräste Gehäuse dem Sensor Robustheit. Um die hochauflösende Messtechnik insgesamt vor den Einflüssen der Fertigungsumgebung zu schützen, befinden sich die robotergeführten optischen Messsysteme der AIBox in einer geschlossenen Kabine. Sie schließt dadurch die Lücke zwischen einer Prüfung im Produktionstakt und der hochgenauen Messung im Messraum. Als Weiterentwicklung der AIBox, verfügt die AIBox flex über eine siebte Achse. Das System ist nicht in einer Kabine im Einsatz, sondern kann durch einen modularen Aufbau an die Wünsche der Kunden angepasst werden. So können z.B. die Beladungssysteme in die Box fahren. Auch die Größe der Anlage kann bestimmt werden. Eine Voraussetzung, um z.B. die kompletten Seitenteile von Karosserien fertigungsnah zu scannen. Ebenfalls wählbar ist die Anzahl der verfügbaren Messplätze, denn der Roboter bewegt sich auf einer Schiene.

Adaptive Anpassung

Mit Comet Pro AE ist eine hochauflösende Kamera verfügbar, die präzisere 3D-Modelle als bisher ermöglicht. Die 16MP-Kamera sorgt bei einem Messvolumen von 550x370x400mm für eine hohe Detailgenauigkeit. Mit einer Auflösung von 4.698×3.264 Pixel können auch sehr feine Details auf den Bauteilen erkannt werden, z.B. Kratzer. Zusätzlich sorgt die adaptive Projektion (ILC – Intelligent Light Control) für eine sehr kurze Prozesszeit. So können jetzt komplexe Bauteile mit einer – im Vergleich zum Vorgängermodell – doppelten Lichtleistung eingescannt werden. Die Technik macht eine Anpassung der projizierten Lichtmenge an die jeweilige Objektoberfläche möglich, auch partiell. Diese Anpassung läuft automatisch ab und bewirkt, dass benötigte Parameter vom System selbstständig eingestellt werden und aufwendiges Korrigieren und Anpassen verschiedener Faktoren entfällt. Dadurch ist auch das Erfassen von Bauteilen mit optisch unkooperativer Oberfläche problemlos möglich. Durch die höhere Lichtleistung kann das Einsprühen der Bauteile vermieden werden, was wiederum dem Messen an der Linie zugutekommt. Die Messgeschwindigkeit wird damit insgesamt erhöht. Auch das zuverlässige Scannen ist bei einem Material-Mix problemlos möglich. Früher waren dabei mehrere Aufnahmen nötig, mit dem neuen Sensor reicht jetzt eine einzige aus.

Höhere Strukturauflösung

Durch die Fusion von 3D-Daten und Kantenbeleuchtungsaufnahmen wird eine höhere Strukturauflösung und Datenqualität erzielt, so wird die effektive Auflösung einer 30MP-Kamera erreicht. Die Bedienung wird durch weitere Features wie die automatische Einstellung der Belichtungszeit vereinfacht: Während der Messung wird diese live vom System eingestellt, wobei Messmodus und Oberfläche berücksichtigt werden. Das System erkennt unerwünschte Einflüsse wie Vibrationen und Änderungen des Umgebungslichts, zudem trennt es Messobjekt und Hintergrund. Auch die Einlernzeit für Mitarbeiter verkürzt sich, da keine Interaktionen vom Nutzer erforderlich sind. In der Mitte des Sensors ist eine Photogrammetrie-Kamera integriert. Sie verortet die einzelnen Aufnahmen im Raum und richtet diese zueinander aus. So wird das Scannen großer Teile wie Türen oder ganze Karosserien möglich. Die technischen Erweiterungen sollen auch zu einer Erweiterung der Einsatzgebiete führen. Bisher werden mit dem 3D-Sensor vor allem Karosserieteile aus dem Automobilbereich gemessen. „Weil wir Comet Pro AE für die komplexen Ansprüche aus dem Automobilbau ausgelegt und weiterentwickelt haben, ist die Lösung jetzt auch für andere Branchen und Anwendungen mit Anfoderungen an hohe Genauigkeit gut geeignet“, so das Fazit von Markus Eßer.