Robotergeführte Anwendung der laserinduzierten Plasmaspektroskopie (LIBS)

Mobile Messtechnik

Insbesondere in der Kleb- und Oberflächentechnik ist eine Absicherung von Prozessschritten von großer Bedeutung. Für ein definiertes und langzeitbeständiges Kleb- oder Beschichtungsergebnis muss als Grundlage eine definierte Oberfläche mit bekannten Eigenschaften vorliegen. Die laserinduzierte Plasmaspektroskopie bietet an dieser Stelle eine gute Möglichkeit zur Qualitätssicherung.

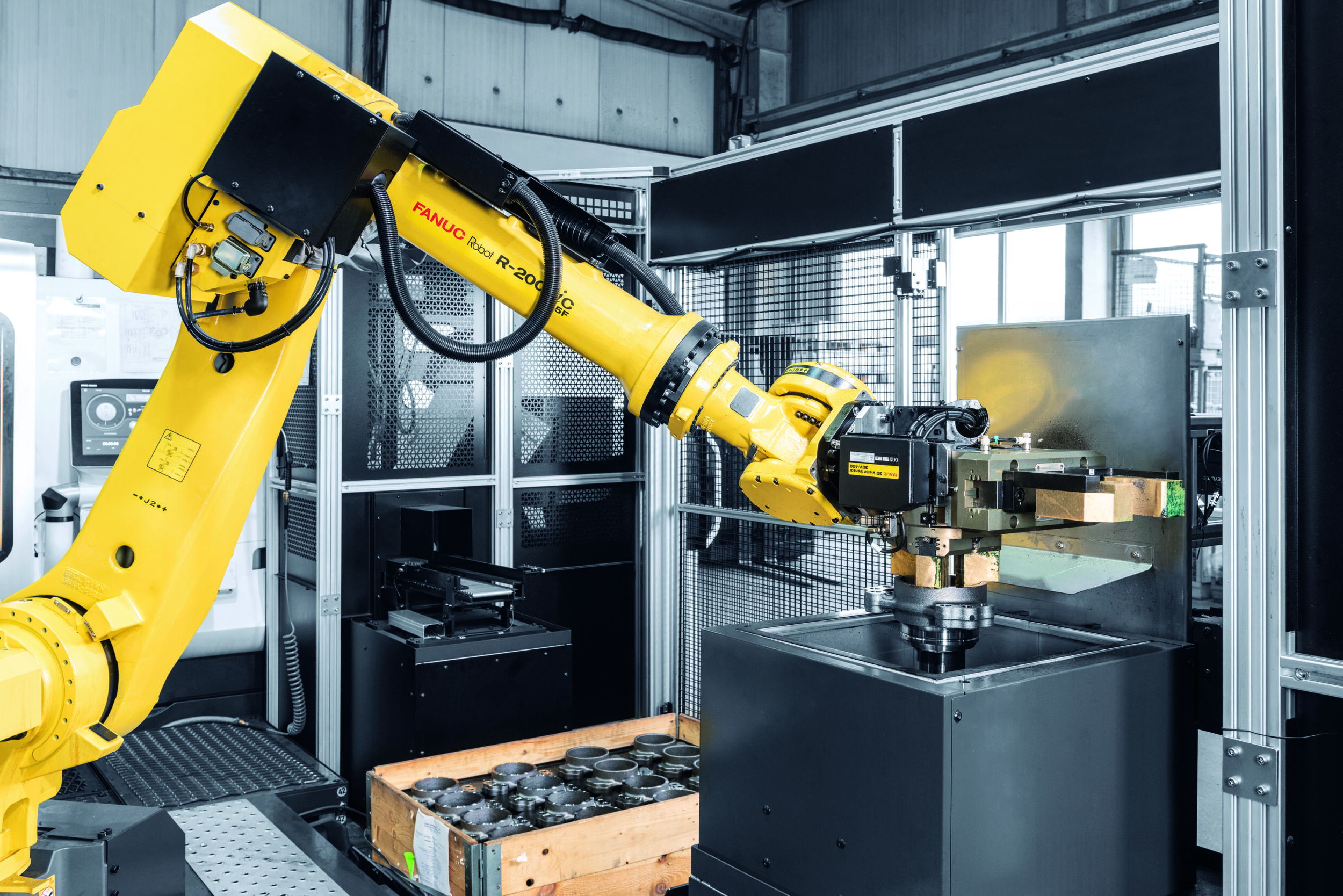

Die Firma LTB Lasertechnik Berlin hat zusammen mit dem Fraunhofer IFAM im Rahmen des Projektes Alaska einen LIBS-Messkopf konstruiert, der an einem Kuka-Roboter zum Einsatz kommt. (Bild: Fraunhofer IFAM)

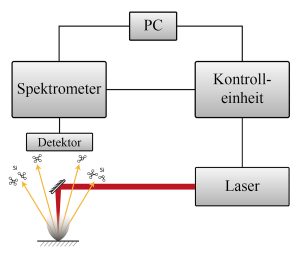

Bei der Qualitätssicherung von Oberflächen stellt die laserinduzierte Plasmaspektroskopie (LIBS) als schnelles und sehr oberflächenempfindliches Messverfahren eine geeignete Methode für eine präzise chemische Multielementanalyse dar. Hierzu wird ein gepulster Laserstrahl auf die zu messende Oberfläche fokussiert. An der Oberfläche entsteht ein lokales Mikroplasma, in dem eine kleine Menge des oberflächennahen Materials verdampft und im Plasma atomisiert wird. Es kommt zur Ausbildung angeregter elektronischer Zustände, die während der anschließenden Relaxation elementspezifische Strahlung aussenden. Diese wird über eine Detektoreinheit mittels Spektrometer und Auswerteeinheit als Spektrum dargestellt und ausgewertet. Aus dem Spektrum lassen sich Informationen über die qualitative und quantitative Oberflächenelementzusammensetzung gewinnen. So ist eine Kontrolle des angestrebten Oberflächenzustands inklusive der Detektion von störenden Verunreinigungen möglich.

Automatisierte Analysen

Um den Einsatz der LIBS für FVK-Bauteile im industriellen Umfeld und die Ausschöpfung ihres Potentials zur Qualitätssicherung voranzutreiben, forschte das KMU LTB Lasertechnik Berlin zusammen mit dem Fraunhofer IFAM im Rahmen des BMWi-geförderten Projektes Alaska (Luftfahrtforschungsprogramm V-3, Förderkennzeichen 20Q1718B) an einer Lösung für eine robotergeführte LIBS-Messung. Es sollten auf diesem Weg sehr schnelle und vor allem automatisierte Analysen an großflächigen Proben ermöglicht werden. Mit der Konstruktion eines robusten, kompakten und leichten LIBS-Messkopfs sollte dessen hochdynamischer Einsatz an einem Roboterarm unter Produktionsbedingungen realisiert werden. Der Messkopf wurde im Rahmen des Forschungsvorhabens erstmals in Form eines Demonstrators, bestehend aus einer vollständigen LIBS-Analyseeinheit in Kombination mit einem Industrieroboter, aufgebaut. Der Messkopf sollte im Messeinsatz durch einen Roboter oder eine Portalanlage in einem automatisierten Prozess bewegt werden. Die Analyseergebnisse liefern Informationen über die Qualität der Oberfläche vor einem Kleb- oder Beschichtungsprozess und ermöglichen somit eine zeitnahe Absicherung und Anpassung der Produktionsprozesse.

Die größte Herausforderung stellte hierbei die Reduzierung des Messkopfgewichts dar. Bislang verwendete Gehäuse mit großen Wandstärken aus Aluminiumblöcken sind sehr steif, robust, thermisch stabil und zusätzlich staub- und wasserdicht. Dieses optomechanische Design ist sehr schwer und kann in Bezug auf das Ziel der Gewichtsreduktion nicht verwendet werden. Deswegen wurden im Rahmen des Vorhabens unterschiedliche Materialen für die Messkopfkonstruktion getestet. Es musste eine Lösung gefunden werden, die einen leichtgewichtigen Aufbau und gleichzeitig eine gute thermische Stabilität, Staub- und Wasserdichtheit ermöglicht. Gleichzeitig musste ein ebenfalls kompakter, aber zugleich ausreichend leistungsstarker Laser für die Plasmaerzeugung integriert werden. Eine weitere Herausforderung lag in der robusten und stabilen Integration der benötigten optischen Komponenten (Laser, Spiegel, Linsen, Spektrometer), eine weitere Grundvoraussetzung, um stabile Messergebnisse in hochdynamischen Einsätzen zu erreichen.

Das Messprinzip der laserinduzierten Plasmaspektroskopie: Erzeugung eines Plasmas und Detektion der elementspezifischen Emissionslinien. (Bild: Fraunhofer IFAM)

Robotergeführte LIBS als Demonstrator

Aus allen Einzelkomponenten wurde der LIBS-Messkopf konstruiert, im Labor auf Herz und Nieren geprüft und anschließend ein baugleicher Messkopf als Demonstrator in Kombination mit einem Industrieroboter aufgebaut und getestet. Der eingesetzte Kuka-Roboter mit einer KRC4-Steuerung wurde für diese Anwendung mit einem speziellen Sensosystem (RSI) ausgestattet, sodass der Roboter während der aktiven Bewegung in Echtzeit mit dem Messsystem kommunizieren kann. Damit wurde eine aktive Regelung des geforderten Sollabstands realisiert. Zum Schutz der Versorgungsleitungen und des empfindlichen Lichtwellenleiters wurde der Roboter außerdem mit einem Energiezuführungssystem ausgestattet. Das gewährleistet einen effizienten und störungsarmen Einsatz auch in rauen industriellen Produktionsumgebungen. Mit diesem Aufbau konnte eine grundsätzliche Machbarkeit der Messungen in einer industriellen Testumgebung gezeigt werden.

Erste Testergebnisse

Zur Bewertung der grundsätzlichen Leistungsfähigkeit des neuen Messsystems wurden Proben mit einer typischen Fragestellung aus dem Luftfahrtbereich zunächst in der Laborumgebung gemessen und die Ergebnisse mit denen eines konventionellen LIBS-Laborgeräts verglichen. Hierzu wurden Kohlenstofffaserverstärkte Kunststoffe (CFK) mit unterschiedlichen, der realen Fertigung nachempfundenen Mengen an Si-haltigem Trennmittel hergestellt. Anschließend wurden diese Proben mit einem LIBS-Laboraufbau, dem neuen LIBS-Messkopf sowie als Referenzmethode mittels Röntgenphotoelektronenspektroskopie (XPS) analysiert. Zunächst zeigte sich eine gute Korrelation zwischen XPS-Messwerten und den Messergebnissen des LIBS-Labormesssystems. Es konnten selbst geringste Trennmittelrückstände mit ca. 1 at% Si nachgewiesen werden. Bei der Nachweisempfindlichkeit des neuen LIBS-Messkopfs zeigte sich eine ebenfalls gute Detektion der relevanten Menge an Kontamination auf den Bauteiloberflächen, außerdem konnten sehr geringe Mengen Trennmittel deutlich von höheren Belegungen differenziert werden.

Anhand der im Projekt erzielten Ergebnisse konnte gezeigt werden, dass die Detektion von Si-haltigem Trennmittel auf CFK-Bauteilen mit dem neu konstruierten LIBS-Messkopf für die industriell relevanten Konzentrationen möglich ist. Außerdem wurde die generelle Machbarkeit der automatisierten Messung mit Hilfe eines Roboters gezeigt und somit deren Einsatz für die prozessintegrierte Qualitätssicherung geebnet. Für den finalen Einsatz sind weitere Untersuchungen und Anpassungen geplant. Diese werden durch die Firma LTB Lasertechnik Berlin in Zusammenarbeit mit dem Fraunhofer IFAM bilateral weitergeführt. Im Fokus steht hierbei u.a. die Ausweitung des Einsatzgebietes des neuen LIBS-Messkopfs für weitere Materialien.