Hexapodeneinsatz im Produktionsprozess

Hexapoden: Auf sechs Beinen in der Fertigung

Seit Hexapoden direkt über Feldbus-Interfaces mit SPS- oder CNC-Steuerungen kommunizieren, erobern sie als parallelkinematische Systeme die industrielle Automatisierungstechnik. Sie positionieren tonnenschwere Lasten in der Automobilproduktion auf den Mikrometer genau, eignen sich aber auch für das präzise Handling sehr kleiner Bauteile in der Halbleiterfertigung. Der Robotik erschließen sich durch die Eigenschaften der Hexapoden immer wieder neue Möglichkeiten.

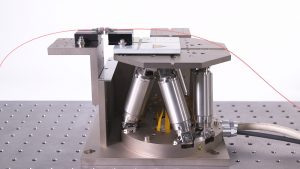

Die sechsachsigen Positioniersysteme können große Lasten auf den Mikrometer genau positionieren und eignen sich damit für das präzise Handling kleinster Bauteile in der Halbleiterfertigung ebenso wie für die Positionierung von Karosserieteilen in der Automobilproduktion. (Bild: PI Physik Instrumente GmbH & Co. KG)

Für die Konstruktion mehrachsiger Positioniersystemen gibt es zwei Möglichkeiten: Serielle oder parallele Kinematik. Eine serielle Kinematik ist als gestapeltes System einfacher im Aufbau und auch die Ansteuerung der Einzelachsen ist wenig komplex. Sie besitzt jedoch eine Reihe von Nachteilen gegenüber leistungsfähigeren und eleganteren Parallelkinematiksystemen, zu denen Hexapoden zählen.

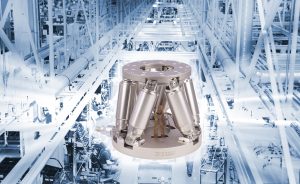

Für die Steuerung des Hexapodsystems lassen sich alle Funktionen der SPS-Standardsprache verwenden, es ist keine proprietäre

Sprache notwendig. (Bild: PI Physik Instrumente GmbH & Co. KG)

Parallelkinematik und ihre Vorteile

In einem seriellkinematischen Mehrachsensystem ist jeder Aktor genau einem Bewegungsfreiheitsgrad zugeordnet. Werden Positionssensoren integriert, sind diese ebenfalls jeweils einem Antrieb zugeordnet und messen nur die Bewegung im Freiheitsgrad der entsprechenden Stellachse. Alle unerwünschten Bewegungen in den anderen fünf Freiheitsgraden, die z.B. durch Führungsfehler der einzelnen Achsen entstehen, werden nicht erkannt und ausgeregelt. Da bei Hexapoden alle sechs Aktoren unmittelbar auf die gleiche Plattform wirken, addieren sich keine Führungsfehler. Zu der präziseren Bewegung kommen weitere Vorteile wie die geringere bewegte Masse, da nur die Plattform bewegt wird und nicht die Positioniersysteme für andere Achsen. Daraus ergibt sich eine höhere Dynamik, eine bessere Bahntreue und Wiederhol- und Ablaufgenauigkeit für alle Bewegungsachsen. Weil es keine geschleppten Kabel gibt, ist die Präzision nicht durch Reibung oder Momente eingeschränkt. Außerdem sind Hexapoden kompakt. Letzteres vereinfacht auch Sicherheitsschaltungen, da sich der Hexapod nur innerhalb eines überschaubaren Arbeitsraums bewegt.

Die Steuerung kommuniziert mit dem Hexapod über ein Standardprotokoll, z.B. Ethercat. (Bild: PI Physik Instrumente GmbH & Co. KG)

Hexapodsystem als intelligenter Multiachsantrieb

Bei einem parallelkinematischen System entspricht die Bewegungsrichtung der Plattform nicht unbedingt der Bewegungsrichtung der Aktoren in den Einzelbeinen. Um die Plattform zu kippen oder in einer Ebene zu bewegen, ist es erforderlich, dass sich die Beinlängen unterschiedlich ändern – einige werden kürzer, andere länger. Es ist eine Koordinatentransformation notwendig, die aufgrund der an den Kardangelenken versetzten und Zwangsbedingungen unterworfenen Achsen von den aktuellen Koordinaten nichtlinear abhängt. Analytisch ist das nicht lösbar, daher kommt ein rechenintensiver, iterativer Algorithmus zum Einsatz, der die komplexe Hexapodkinematik bei jedem Schritt neu berechnet. Anwender müssen sich damit in der Praxis nicht auseinandersetzen, denn die Hexapodkinematik mit ihrem Transformationsalgorithmus auf der SPS zu implementieren, ist nicht notwendig. Ein digitaler Hexapod-Controller übernimmt die Berechnungen und steuert die einzelnen Motoren in Echtzeit an. Verschiebungen und Drehungen der Plattform werden in kartesischen Koordinaten kommandiert. Eine wesentliche Eigenschaft der Hexapoden ist die Möglichkeit, sowohl Lage und Ausrichtung des Bezugskoordinatensystems als auch den Pivotpunkt per Software anzupassen. Um eine genaue Anpassung der Trajektorie an die Applikationserfordernisse zu gewährleisten, ist es möglich, verschiedene Koordinatensysteme zu definieren, wie Work- und Tool-Koordinatensysteme, die sich auf die Lage des Werkstücks oder des Werkzeugs beziehen. Das ist vorteilhaft in der industriellen Automatisierung, aber auch für Fiber-Alignment-Aufgaben. Für die Steuerung des Hexapodsystems lassen sich alle Funktionen der SPS-Standardsprachen verwenden, es ist somit keine proprietäre Sprache notwendig. Die Steuerung kommuniziert mit dem Hexapod über ein Standardprotokoll. Hierzu stehen neben RS232 und TCP/IP auch etablierte Feldbusprotokolle wie Ethercat oder Profinet zur Verfügung. Mithilfe der Schnittstellen ist es möglich, taktsynchron in Echtzeit mit dem Hexapodsystem, aber auch mit beliebigen weiteren Komponenten im Netzwerk Daten wie Soll- und Istpositionen oder Statusmeldungen auszutauschen. In einer typischen Automatisierungsanwendung werden in einer beliebigen, als Master agierenden Steuerung (z.B. einer Standard-Soft-SPS mit Twincat) entsprechende kartesische Sollpositionen bzw. Trajektorien generiert. Sie werden dann z.B. über das Ethercat-Protokoll an das Hexapodsystem übermittelt und im Gegenzug Istpositionen und Statusmeldung ausgelesen. Darüber hinaus lassen sich komfortabel Systemparameter wie Drehpunkte und Koordinatensysteme konfigurieren. Das Hexapodsystem verhält sich hierbei am Bus wie ein intelligenter Multiachsantrieb, wobei sich zusätzlich zu der Hexapodmechanik noch bis zu zwei weitere Achsen ansteuern lassen.

Einsatzbeispiele aus Fertigung und Qualitätssicherung

Die Einsatzbereiche für die vielseitigen Hexapoden sind breit gefächert, denn Halbleiterbauteile lassen sich ebenso präzise positionieren wie mechatronische Baugruppen oder schwere Lasten, und das in der Produktion und der Qualitätssicherung. Die folgenden Anwendungsbeispiele verdeutlichen, wie weit das Spektrum heute bereits reicht: Gerade in der Halbleiterinspektion oder der Mikromontage sind hochpräzise Multiachspositionierer mit hoher Steifigkeit gefordert. Hier lassen sich nahezu alle Anforderungen an Präzision und Baugröße mit den Hexapoden von PI umsetzen. Positionieraufgaben ohne Vorzugsrichtung der Bewegung wie die Ausrichtung von Proben oder Sensoren profitieren von dem parallelkinematischen Prinzip durch eine Wiederholgenauigkeit von besser 0,5µm sowie kleinen Schrittweiten von ebenfalls unter 0,5µm. Automatisierte 6D-Justagesysteme übernehmen wichtige Aufgaben bei Test und Herstellung von Zubehör für MEMS (Microelectromechanical Systems) und für die Photonik. Dazu gehören auch die Positionierung und Ausrichtung optischer Fasern und Faserarrays, die Produktion optischer Linsen oder automatische Testaufbauten, bei denen sich sowohl die Proben als auch die Prüfsysteme mit Hexapoden präzise positionieren lassen. Weitere Anwendungen finden sich auch im industriellen Umfeld, z.B. bei der Materialbearbeitung, wenn mehrere Achsen gefordert sind, oder bei Prüfeinrichtungen in der Automobilindustrie. Für Objekte mit großen Massen ist eine präzise Ausrichtung in mehreren Achsen ebenfalls wichtig, z.B. bei Spiegeln in Teleskopen, der Positionierung von Patienten in der Medizintechnik für Diagnose und Therapie oder bei Inspektionssystemen für großformatige LCD-Bildschirme. Hexapoden sind in der Standardausführung in der Lage, bis zu 2t zu tragen und lassen sich in beliebiger Orientierung, bei Bedarf auch kopfüber montieren.

Schnelles Bewegen und Scannen

Bewegungssimulatoren haben hohe Anforderungen an die Dynamik der Bewegung. Dabei werden definierte Bewegungszyklen wiederholbar gefahren. Ein typisches Beispiel hierfür sind Prüfeinrichtungen für Beschleunigungs- oder gyroskopische Sensoren, wie sie in Smartphones, Handys und Kameras eingesetzt sind, um Lageänderungen zu erfassen. Sie werden anhand vorgegebener Bewegungsmuster getestet. Ähnliches gilt während des Tests von Bildstabilisierungssystemen in Kameras, wenn deren Algorithmen und Mechanik auf Wirksamkeit geprüft werden. Dazu ist es erforderlich, natürliche und künstliche Bewegungen präzise, wiederholbar und mit gleicher Dynamik und Genauigkeit in allen linearen und rotatorischen Achsen zu realisieren. Hexapoden sind dafür prädestiniert, da sie in allen Freiheitsgraden mit hoher Genauigkeit positionieren und präzise Bahnkurven fahren. PI hat entsprechende Hexapodsysteme im Programm, die von der CIPA (Camera and Imaging Product Association) für den Einsatz an Prüfeinrichtungen für Bildstabilisierungssysteme zertifiziert sind. Hexapoden erschließen der Automatisierungstechnik und Robotik damit viele interessante Möglichkeiten und lassen sich durch ihre umfangreichen Schnittstellen einfach in bestehende Anwendungen integrieren.