Durchgängige Integration von Automation und Robotik

Kleine Tiefziehmaschine ganz groß

Tiefziehmaschinen, die statt 20 nur 2m lang sind? Das bedeutet satte 95 Prozent Platzersparnis. Möglich macht das ein neuartiges Rotationsformat – und die tiefe Integration von Automation und Robotik.

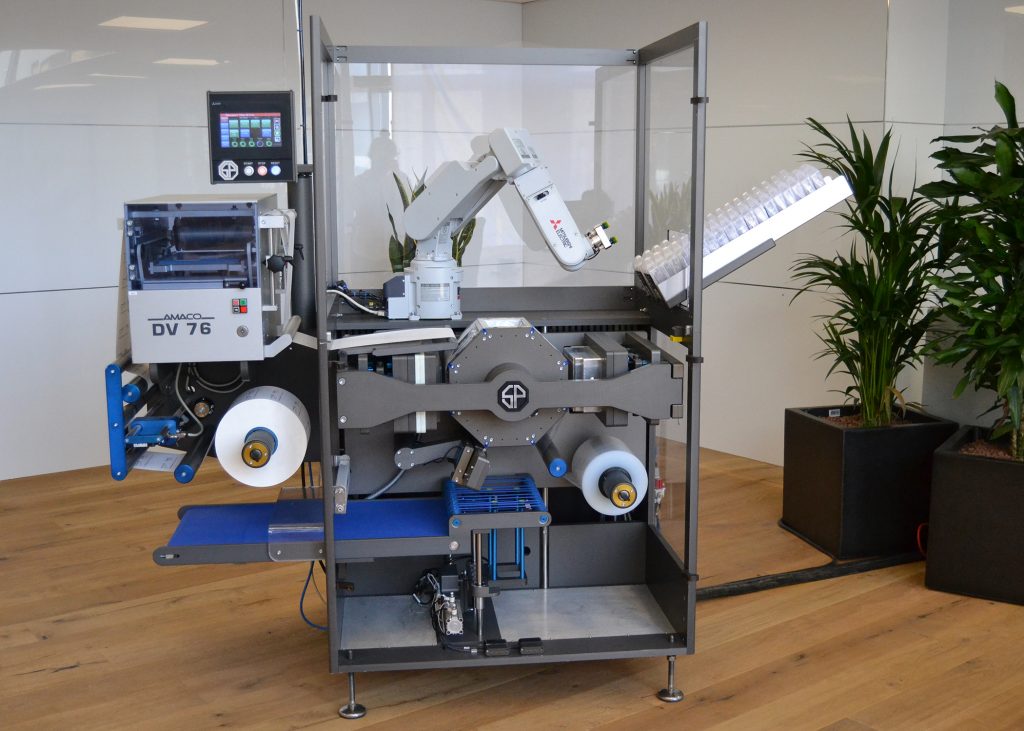

Aufgrund des Rotationsformats beginnen Shawpak-Maschinen bei nur 1,5m Länge und beanspruchen weniger als 2m² Grundfläche. (Bild: Mitsubishi Electric Europe B.V.)

Die Shawpak-Tiefziehmaschinen von Riverside Medical Packaging setzen neue Maßstäbe in Sachen Stellfläche. Dennoch können sie nicht nur manuell sondern auch mit einem integrierten Roboter bestückt werden. Komplett neu ist der Form-, Verpackungs- und Verschließprozess, der auf einer Trommel anstatt auf einem Linearfördersystem basiert. Eine präzise Servosteuerung indexiert dabei die Drehbewegung der Trommel zusammen mit der Siegelfolie, während die Produkt- und Verpackungshandhabung durch Absaugen erfolgt.

Indem ein Roboterarm zum Beladen integriert wird, lässt sich die Produktivität der Verpackungsmaschine erhöhen. (Bild: Mitsubishi Electric Europe B.V.)

Platzbedarf deutlich reduziert

Die Bahnen von Verpackungsmaterial, z.B. PET- oder Polyethylenfolien, sowie die Form-, Siegel- und Schneidestationen sind um die Trommel herum angeordnet. Das zu verpackende Produkt wird zunächst auf die Trommel geladen und durchläuft die verschiedenen Stationen, bevor es fertig verpackt auf ein unter der Trommel liegendes Förderband ausgeworfen wird. Aufgrund des Rotationsformats beginnen die Shawpak-Maschinen bei nur 1,5m Länge und können weniger als 2m² Grundfläche beanspruchen. Dies entspricht gegenüber herkömmlichen Tiefziehmaschinen einer Reduzierung des Platzbedarfs bis 95 Prozent. „Eine vergleichbare Maschine kann je nach Anforderungen des Verpackungsprozesses 7 bis 20m lang sein und eine Arbeitsfläche bis 40m² einnehmen“, bestätigt Ivor Rowe, Technischer Leiter bei Riverside Medical. „Infolgedessen kann z.B. ein Reinraumbereich sechsmal mehr Verpackungsmaschinen mit unserem Design aufnehmen.“

Das Automatisierungskonzept basiert auf der kompakten modularen Steuerungsserie Melsec L von Mitsubishi Electric. (Bild: Mitsubishi Electric Europe B.V.)

Flexibilität und Produktivität erhöht

Das neuartige Rotationsdesign der Maschinen erhöht außerdem die Vielseitigkeit und Flexibilität bei Verpackungsvorgängen. Es stehen diverse Formwalzen mit Hohlräumen verschiedener Abmessungen zur Verfügung, die sich leicht entfernen und auswechseln lassen. So können Objekte unterschiedlicher Größe und Form auf derselben Maschine verpackt werden. Indem jedes Stück Verpackungsmaterial verwendet wird, kann mit dem neuen Konzept zudem die Menge an Abfall aus geschnittenem Verpackungsmaterial reduziert werden, die bei anderen Designs auftritt. Durch die Integration eines Roboterarms zum Beladen der Maschine ist es zudem möglich, auch die Produktivität zu erhöhen bzw. die Aufrechterhaltung einer kontrollierten Umgebung im Reinraum zu erleichtern. „Traditionelle Tiefziehmaschinen erfüllen in der Verpackung von Medizinprodukten nicht mehr die heutigen Anforderungen an Flexibilität und Durchsatz“, hebt Rowe hervor: „Wir glauben, dass unser Ansatz einen Wendepunkt für die Branche darstellt.“