Linearsysteme oder Sechachsroboter

Bisweilen die bessere Alternative

Nicht für alle Anwendungen bilden Knickarmroboter die optimale Lösung. Bei hohen Anforderungen hinsichtlich Reichweite, Tragfähigkeit, Dynamik oder Bauraum bieten Mehrachssysteme in vielen Fällen sowohl technisch als auch wirtschaftlich attraktive Optionen. Das eröffnet neue Wege für die Industrieautomation.

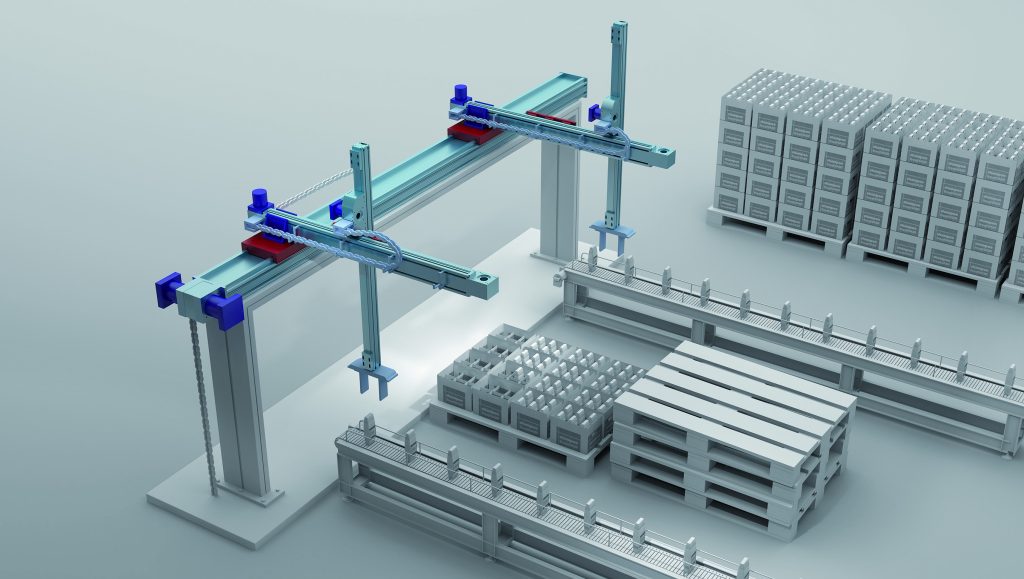

Je nach verwendeter Antriebsart lassen sich Linearachsen sehr steif, dynamisch oder präzise realisieren. (Bild: Rollon GmbH)

Für viele sei Automatisierung gleichbedeutend mit Roboterisierung, sagt Andreas Kaiser, Vertriebsleiter Linearachsen bei Rollon. „Roboter sind in zahlreichen Anwendungen die richtige Wahl, doch ein Universalmittel sind sie keineswegs.“ Geht es um sehr lange Verfahrwege, schwere Lasten, große Arbeitsräume oder beengte Platzverhältnisse, kommen sie bisweilen an ihre Grenzen. Bei der Automatisierung von Prozessen empfiehlt es sich immer, auch über Alternativen nachzudenken. Denn die Kombination von Linearbewegungen kann in vielen Fällen die technisch sowie wirtschaftlich bessere Wahl sein.

Ihre Stärken können Mehrachssysteme etwa bei hohen Anforderungen hinsichtlich Dynamik, Reichweite, Tragfähigkeit oder Bauraum ausspielen. Müssen sehr große Entfernungen überbrückt werden, bringen klassische Roboter naturgemäß eine gewisse Limitierung mit. Hier sind Linearachsen klar im Vorteil: Sie können potenziell unendliche Hübe überwinden und sich zwischen weit entfernten Prozesspunkten hin- und her bewegen. „Hier müsste ein ganzes Team von Robotern zum Einsatz kommen, um die gleiche Aufgabe zu erledigen“, betont Kaiser. „Sie würden sowohl mehr Platz in Anspruch nehmen als auch die Kosten in die Höhe treiben.“ Ein ähnliches Bild ergibt sich, wenn auf der vertikalen Z-Achse schwere Lasten bewegt werden sollen. Übernimmt ein Roboter diese Aufgabe, wird er schnell zum Riesen. Mehrachssysteme dagegen kommen mit wenig Platz aus und lassen sich meist unkompliziert in bestehende Produktions-Layouts integrieren. Zudem bieten sie eine höhere Tragfähigkeit auf der Z-Achse als eine vergleichbare Roboterlösung und können deutlich dynamischer betrieben werden.

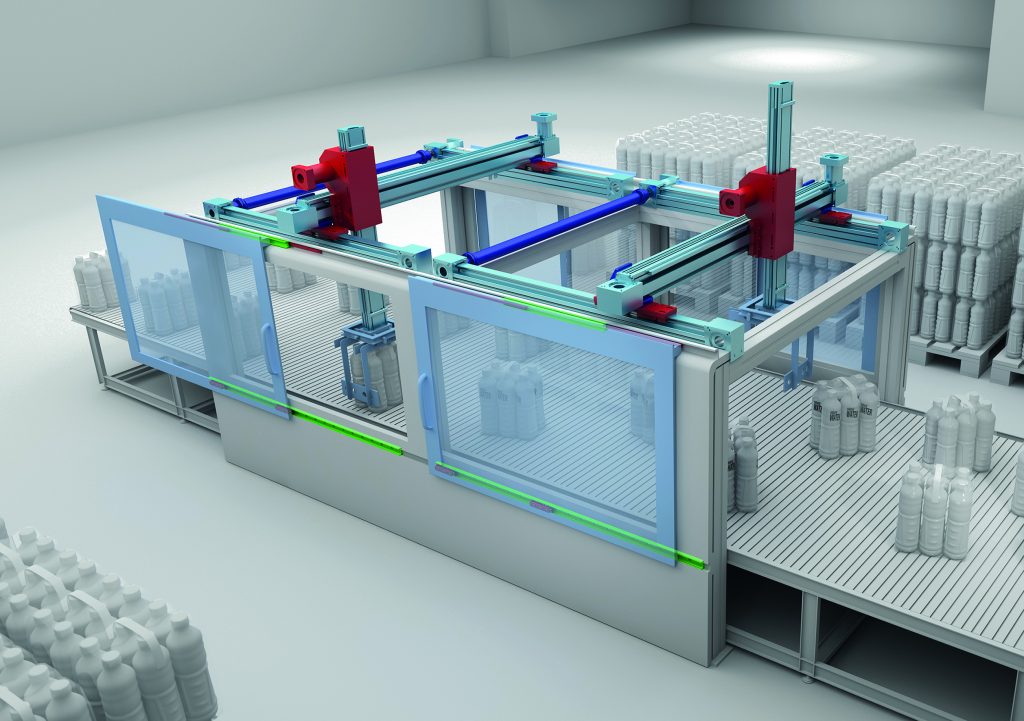

Bei kartesischen Mehrachsensystem ist es möglich, auf einer Achse mehrere unabhängige Einheiten zu verfahren. (Bild: Rollon GmbH)

Mehr Freiheiten für die Z-Achse

Darüber hinaus erfüllen die kartesischen Lösungen auch den Bedarf an unabhängigen Bewegungen auf nur einer Achse. Die Achsen X, Y und Z lassen sich individuell ansteuern und können je nach Kundenanforderung einzeln oder gleichzeitig bewegt werden. Das wird durch den Einsatz mehrerer Läufer mit jeweils eigenem Antrieb erreicht. So lassen sich verschiedene Bereiche des Produktionsprozesses auf unterschiedliche – und spezifische – Weise versorgen. „Es ist etwa möglich, einen Zahnstangenantrieb auf der Y-Achse mit einer synchronisierten X-Achse und einer unabhängigen Z-Achse oder anderen spezifischen Kombinationen zu verwenden“, erklärt Kaiser. „Je nach Anwendung können dabei bis zu 14 Läufer gleichzeitig und unabhängig voneinander bewegt werden.“ Das ist vor allem für Verkettungssysteme oder Pick&Place-Lösungen mit einer Vielzahl an vertikalen Z-Achsen interessant.

Zur Aufgabe passender Antrieb

Nicht selten müssen die XYZ-Konfigurationen der kartesischen Robotik Distanzen im zweistelligen Meter-Bereich überbrücken und dabei schwere Teile handhaben. Ist das der Fall, sind Zahnstangenantriebe die Technologie der Wahl. Sie bringen die notwendige Steifigkeit mit, um große Massen über weite Strecken punktgenau zu positionieren. Riemenantriebe sind die Spezialisten für hohe Dynamiken. Sie erreichen Beschleunigungen bis 50m/s2 sowie Geschwindigkeiten bis 5m/s und tragen so zur Verkürzung von Zykluszeiten bei. Geht es dagegen um maximale Präzision, kommt man an einem Kugelgewindetrieb nicht vorbei. Mit einer Wiederholgenauigkeit bis ±5 sind sie die unangefochtenen Präzisionsexperten.