Das Unternehmen Gerresheimer fertigt Verpackungslösungen für die Segmente Pharma, Biotech und Kosmetik. Dabei ist das Unternehmen nicht nur auf Verpackungslösungen aus Glas spezialisiert, schon frühzeitig hat es robotergestützte Automatisierungslösungen in die Produktion integriert und so ein Plus an Flexibilität, Produktivität sowie Entlastung für das Personal geschaffen. Am bereits im Jahre 1723 gegründeten Standort in Essen, wo die Tochtergesellschaft Gerresheimer Essen Behälterglas für die Pharma-, Nahrungsmittel- und Kosmetikindustrie produziert, hat ABB im Rahmen eines umfassenden Retrofits sieben Robotersysteme auf den neuesten Stand gebracht und somit die Ersatzteilverfügbarkeit über das kommende Jahrzehnt sichergestellt. Selbst widrige Umstände – wie die pandemiebedingt herausfordernde Liefersituation – konnten dem Erfolg des Projekts und der Kundenzufriedenheit nichts anhaben. Der Schlüssel lag dabei in einer stets proaktiven und lösungsorientierten Kommunikation.

Hohe Laufleistung bestehender Anlagen

Bei Gerresheimer in Essen ist der Ofen buchstäblich nie aus. Täglich werden viele hunderttausend Glasflaschen und -tiegel in Klar- und Braunglas gefertigt. „Unsere Glasschmelze läuft sieben Tage die Woche, vierundzwanzig Stunden am Tag ohne Unterbrechung“, betont Ilyas Durmaz, Projektleiter Kaltes Ende bei Gerresheimer.

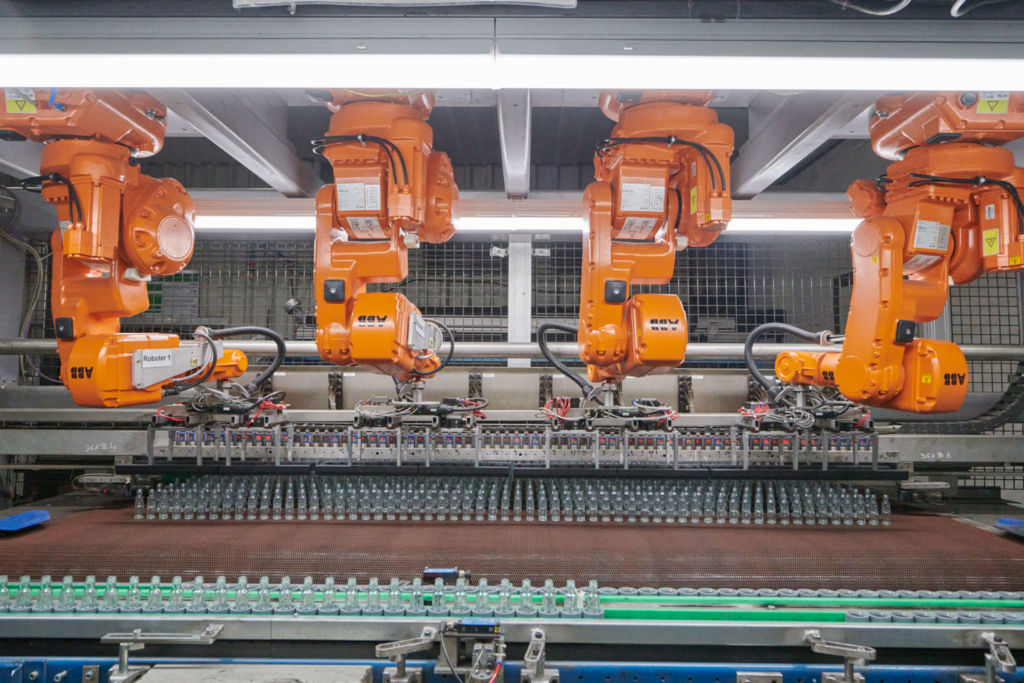

Die Glasflaschen werden je nach Artikel in einer hohen Schnittzahl produziert. Dadurch wandern oftmals riesige Mengen gleichzeitig über die Abkühlbänder. Genau hier kommt Robotik ins Spiel: Zuverlässig, präzise und mit der notwenigen Sorgfalt setzen die ABB-Roboter teils bis zu mehrere hundert Fläschchen in der Minute in die Werkstückträger. Nach anschließender Prüfung werden sie von weiteren ABB-Robotern in Trays gepackt und am Ende von einem Großroboter palettiert. Bis auf die Palettierung mit dem Industrieroboter IRB 6700 kommt bei den anderen Vorgängen die MultiMove-Lösung von ABB zum Einsatz. Sie ermöglicht den Betrieb von bis zu vier Robotern über eine Steuerung mit einem kompakten Antriebsmodul für jeden zusätzlichen Roboter. Die Bewegungen der Roboter lassen sich koordinieren oder sogar unabhängig voneinander ausführen.

Unkomplizierter Tausch

Da zwischenzeitlich modernere und leistungsfähigere Modelle auf dem Markt waren, wurden die Expertinnen und Experten des Systemservice von ABB auf den Plan gerufen. „Wir beraten Kunden, wenn sie eine Anlage modernisieren oder die Anlagenverfügbarkeit verbessern möchten“, betont Frank Bildesheim-Glaubauf, Senior Projektmanager im Systemservice bei ABB Robotics. „Deshalb hatten wir Gerresheimer proaktiv darüber informiert, dass die aktuell im Einsatz befindliche MultiMove-Lösung noch einmal neu bestellt werden kann, und einen Austausch nahegelegt. Die Vorteile liegen auf der Hand: Der Kunde erhält ein komplett neues System, bestehend aus Roboter und Steuerung, und ist über viele Jahre hinweg wieder auf dem neuesten Stand der Technik. Gleichzeitig hält sich der Aufwand für die Implementierung und Inbetriebnahme in Grenzen, weil zum großen Teil nur die reine Hardware getauscht werden muss und die Konstruktion sowie alle anderen Schnittstellen keine Änderung erfordern.“

Diese Argumente überzeugten Gerresheimer in den Austausch der beiden MultiMove-Roboterzellen – einmal mit zwei und einmal mit vier Robotern – sowie in den Austausch des Großroboters IRB 6700 zu investieren. Nach eingehender Analyse fand am deutschen Standort von ABB Robotics in Friedberg ein Voraufbau mit den neuen Robotersystemen inklusive Steuerungen statt. Da im Zuge des Retrofits auch die neueste IRC5-Steuerungsgeneration zum Einsatz kam, mussten Kundenprogramme auf die aktuelle Steuerungssoftware RobotWare von ABB konvertiert werden. „Wir führen einen Voraufbau in der Regel bei allen Brownfield-Projekten durch, die wir betreuen. Dabei testen wir sowohl Hard- und Software eingehend und bereiten die Programmierung entsprechend vor. Auf diese Weise lässt sich der Zeitaufwand für die Implementierung vor Ort signifikant reduzieren“, fährt Bildesheim-Glaubauf fort.

Koordination und Kommunikation

Was in der Theorie zunächst einfach anmutete, brachte in der Praxis eine unerwartete Komplexität in Sachen Koordination und Kommunikation mit sich. Aufgrund der Pandemie und der weltweiten Knappheit an Halbleitern verzögerten sich Lieferungen – die Systeme konnten somit nicht in einem Aufwasch implementiert werden. Hier war eine sehr enge Abstimmung, aber auch eine transparente Kommunikation gefragt. Hinzu kam, dass die Maschinenauslastung bei Gerresheimer sehr hoch ist. Um die Produktionsstillstände so gering wie möglich zu halten, galt es, die kurzen Zeitfenster derjenigen Anlagen zu nutzen, auf denen Glasfläschchen gerade nicht produziert wurden. „In der Regel blieben uns daher immer nur wenige Tage für die Implementierung“, erinnert sich David Winter, der als Projektleiter im System Service von ABB Robotics tätig ist.