Integration von Komponenten in Simulationsmodelle

Umfangreiche Komponentenbibliothek

Die virtuelle Inbetriebnahme ist heutzutage ein wesentlicher Teil im Entwicklungsprozess. Die Vorteile liegen auf der Hand: kürzere Entwicklungszeit, verbesserte Qualität der ausgelieferten Produkte und signifikante Reduzierung von Servicefällen, da Fehler bereits frühzeitig im Prozess erkannt und vermieden werden können. Unternehmen sollten hierbei mit einer gut funktionierenden Simulationssoftware arbeiten, die den gesamten Entwicklungsprozess von der ersten Minute an begleitet.

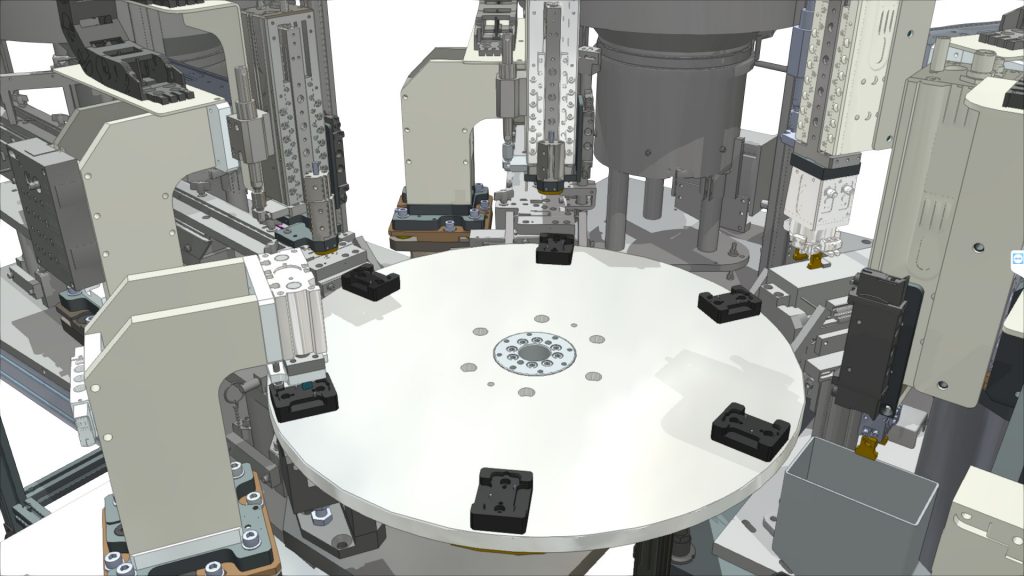

Für die Umsetzung einer Simulation bzw. der virtuellen Inbetriebnahme geplanter Maschinen ist es hilfreich, auf eine umfangreiche Komponentenbibliothek zurückzugreifen, wie sie IndustrialPhysics von Machineering bietet. (Bild: Hahn Automation GmbH)

Um eine umfassende virtuelle Inbetriebnahme durchführen zu können, gibt es einige Voraussetzungen: Unternehmen sollten mit einer gut funktionierenden Simulationssoftware arbeiten, die den gesamten Entwicklungsprozess von der ersten Minute an begleitet. Alle generierten CAD-Daten werden optimalerweise wie bei IndustrialPhysics bidirektional in das Simulations-Tool übertragen und ermöglichen allen Beteiligten, jederzeit auf den aktuellen Entwicklungsstand zuzugreifen. Die Schnittstelle zu diversen virtuellen und realen Steuerungen und CAD-Systemen ist in der Software von Machineering standardmäßig integriert. Durch die enge Zusammenarbeit mit vielen namhaften Anbietern beider Bereiche bietet Machineering seinen Anwendern eine hohe Bandbreite.

Große Komponentenbibliothek

Schon seit 2018 steht den IndustrialPhysics-Nutzern eine umfangreiche Komponentenbibliothek – standardmäßig in der Ultimate Variante der Software – zur Verfügung. Dort sind die virtuellen Modelle von diversen Antrieben hinterlegt, seit neuestem auch von Sensoren und speziellen Komponenten wie z.B. Greifsystemen. Für die Umsetzung einer Simulation bzw. der virtuellen Inbetriebnahme geplanter Maschinen ist es besonders hilfreich, auf diese umfangreiche Komponentenbibliothek zurückzugreifen. Die darin enthaltenen komplexen Nachbildungen einzelner Komponenten können einfach und unkompliziert in die Simulation übernommen werden. Die in der Simulation enthaltene 3D-Kinematik beinhaltet zudem Spezifikationen der einzelnen Komponenten. So wird z.B. das Wirkprinzip der jeweiligen Sensoren übernommen oder die Art des Antriebs, ob elektrisch oder hydraulisch, oder ob ein elektrischer Anschluss als Einzelsignal oder als gesamtes BUS-System funktioniert. Fünf Punkte sind entscheidend für eine Integration von Komponenten in einem Simulationsmodell:

- • Die 3D-Geometrie interagiert mit der CAD-Software.

- • Die einzelnen Komponenten werden als 3D-Daten heruntergeladen und in die Simulation übertragen.

- • Die Kinematisierung der einzelnen Komponenten muss vorliegen.

- • Die Wirkprinzipien der jeweiligen Komponenten werden berücksichtigt.

- • Die Firmware kommuniziert auf realistische Weise mit der SPS.

Die Komponentenbibliothek ermöglicht es demnach den Anwendern, schnell die 3D-Modelle der einzelnen Komponenten zu erstellen und diese via CAD-Schnittstelle in das Simulationsmodell zu übertragen. Die Firmware ermöglicht die Nachbildung der einzelnen Modelle und kommuniziert wiederum mit der SPS-Software. Damit werden alle in der Entwicklung verwendeten Komponenten während der virtuellen Inbetriebnahme automatisch berücksichtigt.

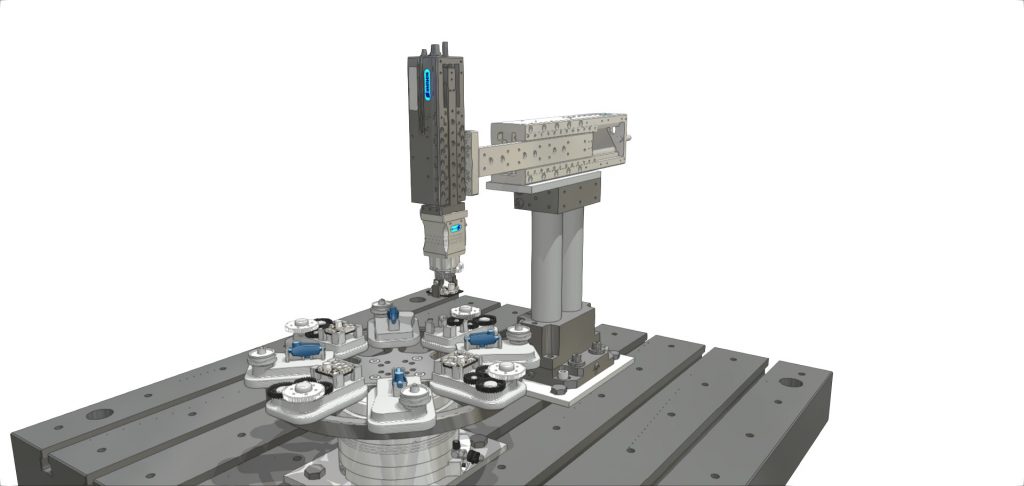

Die in der Simulation enthaltene 3D-Kinematik beinhaltet die Spezifikationen der einzelnen Komponenten. (Bild: Hahn Automation GmbH)

Große Zeitersparnis

Die IndustrialPhysics-Anwender sparen sich viel Zeit, indem diverse Komponenten bereits als Kinematik in der Bibliothek hinterlegt sind. Dadurch können verschiedene Varianten im Simulationsmodell getestet werden, was die Auswahl anhand des Verhaltens der virtuellen Maschine erleichtert. Viele namhafte Komponentenhersteller sind bereits in der Komponentenbibliothek von Machineering vertreten. Diese integrieren zudem ihre Modelle der einzelnen Komponenten fortlaufend weiter, wodurch die Bibliothek der Software stetig anwächst. Ziel ist es hierbei, dass am Ende alle Eigenschaften einer Komponente im Simulationsmodell abgebildet und realistisch nachgestellt werden können. Für die Hersteller entsteht der Aufwand, die jeweiligen Komponenten für die Simulationssoftware aufzubereiten. Das lohnt sich im weiteren Verlauf dadurch, dass IndustrialPhysics bereits in sehr vielen Unternehmen unterschiedlicher Branchen im Einsatz ist und der Komponentenhersteller mit seinem Kunden den Weg bis zum Ende mitgeht. Das wird ihm der Maschinenbauer sicherlich danken, indem er vermehrt auf Komponenten zurückgreift, für die solche Modelle existieren. Damit steigt der Wiederverwendungswert dieser Komponenten – zuerst virtuell, später auch real – noch weiter. Aufgrund des offensichtlichen Vorteils, nämlich der Tatsache, dass sich der Aufwand für die Simulation für jeden Anwender reduziert, greifen diese gerade bei Neuplanungen gerne auf die in der Bibliothek hinterlegten Komponenten zurück. Ein virtuelles Inbetriebnahmeprojekt verläuft in der Regel in drei Phasen. In der ersten Phase werden die einzelnen Komponenten modelliert, wobei man sich an der Funktionsstückliste entlang arbeitet und Komponente für Komponente als Modell umsetzt. In einer zweiten – oft parallel ausführbaren – Phase entsteht aus 3D-CAD-Daten das dynamische 3D-Modell mit Kinematik, Werkzeugen, Vorrichtungen und Produkte sowie Prozessen. Am Ende werden die Komponentenmodelle der Phase 1 in das Modell eingesetzt. Erst in der dritten Phase erfolgt die Bereitstellung und Betreuung der virtuellen Inbetriebnahme. Diese beinhaltet den ausführlichen Test aller SPS-Funktionen, von Maschine ein, über Sicherheit, Handbetrieb aller Achsen bis hin zum Grundstellung fahren und dem Automatikbetrieb sowie Sonderzyklen. Das geschieht so lange, bis die Steuerungssoftware inklusive HMI und Zusatzfunktionen am virtuellen Modell bestmödlich läuft. Dabei ist auch die Durchführung von Anpassungen an der Maschine eine kontinuierliche Aufgabe.

Abbildung der Komponenteneigenschaften

Die Maschinenbauer rechnen für jeden dieser Schritte mit etwa einem Drittel Zeitaufwand in Bezug auf die gesamte virtuelle Inbetriebnahme. Durch die Komponentenbibliothek entfällt die Modellierung der einzelnen Komponenten (Phase 1) weitgehend und die Anwender sparen sich so bis zu 33 Prozent der sonst benötigten Zeit. Daher lohnt sich der Einsatz der bereits modellierten Komponenten auch für die Entwickler sofort, gerade dann, wenn die endgültige Entscheidung über die zu verwendete Komponente noch nicht getroffen wurde. Ziel der Komponentenbibliothek ist es, alle Eigenschaften der Komponenten vollumfänglich abzubilden: In der ersten Stufe geht es darum, die virtuelle Inbetriebnahme mithilfe von vereinfachten Funktionsmodellen der einzelnen Komponenten an der I/O-Schnittstelle zu ermöglichen. Der Anwender wählt bei seiner Kinematik dann das Funktionsmodell der eingesetzten Komponente aus der Library aus. In der zweiten Stufe sind die aus Stufe 1 bekannten Funktionsmodelle mit dem zugehörigen 3D-Modell und der Kinematisierung bereits als vollständiges Komponentenmodell verknüpft und werden bereits durch den Konstrukteur für Bewegungsstudien genutzt. In der CAD-Software werden so vollständige Komponentenmodelle inklusive Funktionsmodelle integriert. Erst im dritten Schritt werden Komponenten inklusive aller Eigenschaften abgebildet. Das heißt für die Sensorik, dass die Qualität der jeweiligen Sensoren ins Modell integriert wird. Antriebe werden inklusive der kompletten Antriebsauslegung simuliert und auch bei Greifern werden Eigenschaften wie Schnelligkeit, Genauigkeit sowie Prozesskräfte in das Simulationsmodell übernommen.

Bei der virtuellen Inbetriebnahme mit IndustrialPhysics kommuniziert die Firmware auf realistische Weise mit der SPS. (Bild: Hahn Automation GmbH)

Ein Bericht aus der Praxis

Im März 2020 ist ein Kooperationsprojekt zwischen dem Komponentenhersteller Schunk, dem Anwender Hahn Automation und Machineering gestartet, das sehr schnell umgesetzt wurde. Schunk ist mit seinen Komponenten in der Machineering-Bibliothek dabei und arbeitet eng mit den Simulationsexperten zusammen. Die einzelnen Komponenten stehen als digitaler Zwilling zur Verfügung und können einfach via Drag&Drop in die Simulation integriert werden. Hahn Automation nutzt industrialPhysics schon seit 2018 und arbeitet schon sehr lange mit der Schunk-Technik.