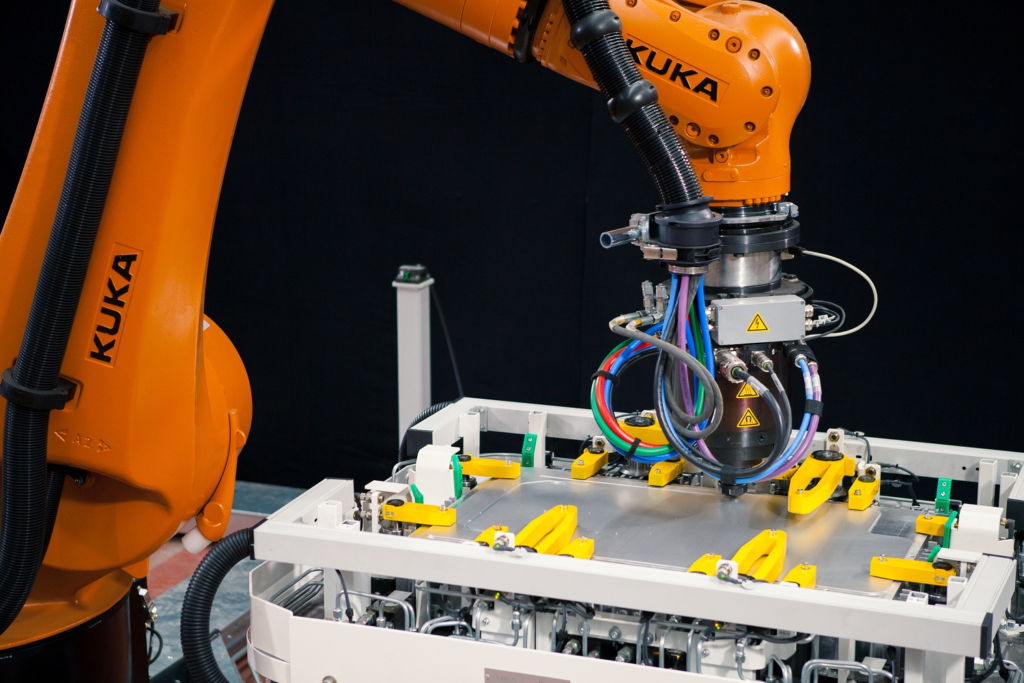

Kuka hat für einen großen Autobauer im Bereich Plug-in-Hybridfahrzeuge eine prozesssichere und ökonomische Methode zum roboterbasierten Rührreibschweißen entwickelt, die für die Sicherheit und Funktionalität der Batteriegehäuse sorgt. Die Rührreibschweißzelle Kuka Cell4_FSW wurde speziell für den wachsenden Markt der Elektromobilität entwickelt. Mithilfe der Schwerlastroboter der KR-Fortec-Reihe kann durch die hohe Steifigkeit eine erhöhte Bahngenauigkeit an großen Bauteilen gewährleistet werden. Um das Kühlsystem der Plug-in-Hybridfahrzeuge zu verschließen, wird mittels Rührreibschweißen das Bodenblech exakt entlang der Kühlkanäle mit dem Gussgehäuse verbunden. Für einen druckdichten Kreislauf, der dem Wechseldruck standhält, werden ein großer Anbindungsquerschnitt und eine gut vermischte und verdichtete Naht benötigt. Anders als beim klassischen Rührreibschweißen rotiert hier nur der Schweißstift in einer stationären Schulter. So entsteht während der Vorschubbewegung entlang der Schweißnaht eine ebene, glatte Nahtoberfläche. Der Aufwand für die Nachbearbeitung wird zudem reduziert.