Heavy-Duty-Robotersystem mit wartungsfreier Energiezuführung

Reif für die Bohrinsel

Meterhohe Wellen, Stürme mit hohen Windgeschwindigkeiten, dazu Öl, Schlamm und heftige Niederschläge: Die Arbeit auf einer Ölplattform ist nicht nur ungemütlich, es ist auch gefährlich. Bohrgestänge werden aus dem Bohrloch nach oben getrieben, unter Hochdruck auseinandergeschraubt und wieder zusammengesetzt. Viel Handarbeit unter Zeitdruck, bei widrigen Umgebungsbedingungen und hohen Verletzungsrisiken. Das norwegische Unternehmen Robotic Drilling Systems will hier Abhilfe schaffen – mit einem Robotersystem für die Automatisierung der Bohrvorgänge auf der Plattform. Zuverlässige Energieketten sorgen bei diesen Extrembedingungen für die Energiezuführung.

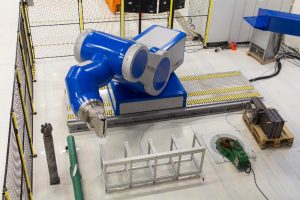

Der erste Roboter wurde im Rahmen eines Pilotprojekts auf der

Ullrigg-Bohrplattform in Stavanger installiert. (Bild: RDS Robotic Drilling Systems AS)

In der Industrie werden immer mehr Prozesse automatisiert, um höhere Taktzahlen zu erreichen, Menschen von schwerer Arbeit zu entlasten und gleichzeitig Kosten zu sparen. Dieser Trend macht auch vor Ölbohrplattformen nicht halt: Das norwegische Start-up-Unternehmen RDS Robotic Drilling Systems aus Stavanger – einem Zentrum der europäischen Ölindustrie – entwickelt Roboter mit dem Ziel, die Bohrarbeit auf Ölbohrplattformen komplett zu automatisieren. Dieses Ziel ist aus mehreren Gründen ambitioniert. Die Robotiksysteme arbeiten unter schwierigen Bedingungen und müssen daher unempfindlich gegenüber Salzwasser, Korrosion, mechanischer Beanspruchung und teilweise extremen Temperaturen sein. Außerdem sind die Arbeitsabläufe auf einer Bohrinsel so komplex, dass beim Handling der Bohrgestänge bis zu 100 Achsen koordiniert werden müssen. Last but not least müssen Energie, Medien und Signale zuverlässig zu den Greifern der Roboter geführt werden.

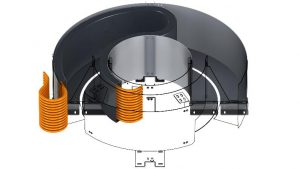

Der Drillfloor-Schwerlastroboter hebt rekordverdächtige 1,5 Tonnen – und das unter widrigen Umgebungsbedingungen. (Bild: Igus GmbH)

Kernkomponente: Ein Heavy-Duty-Schwerlastroboter

RDS hat eine ganze Familie von Robotern entwickelt, die diese Anforderungen erfüllen und jeweils Teilaufgaben des automatisierten Bohrvorgangs übernehmen. Der zentrale Schwerlastroboter namens Drillfloor mit sechs Achsen und der außergewöhnlich hohen Tragfähigkeit von 1.500kg am ausgestreckten, drei Meter langen Roboterarm und einem neu entwickelten Greifer verbindet die Elemente des Bohrgestänge (Stands) und steuert den Bohrvorgang. Der ebenfalls voll automatisierte Pipe Handler entnimmt die Segmente aus einem Bevorratungssystem, dem sogenannten Finger board, oder einer Fördereinheit an Deck und führt sie dem Roboter zu. Als weiteres RDS-Robotersystem unterstützen der Electric Roughneck sowie ein Pipe-Handling-Roboter den zentralen Schwerlastroboter beim Handling und Verschrauben der Bohrgestänge. Alle Systeme sorgen gemeinsam dafür, dass der komplette Bohrvorgang ohne menschliches Zutun abläuft. Nach Angaben des Herstellers arbeitet ein solches System bis zu 40 Prozent schneller und kann zwischen 10 und 20Mio.US$ pro Jahr einsparen.

Der Drillfloor-Schwerlastroboter hebt rekordverdächtige 1,5 Tonnen – und das unter widrigen Umgebungsbedingungen. (Bild: Igus GmbH)

Energie- und Signalzuführung über Rotationsmodul und Energiekette

Bei der siebten Achse des Drillfloor Robot handelt es sich um ein Schwerlast-Linearsystem, auf dem der komplette Roboter samt Last verfährt. Damit ergab sich für die Konstrukteure die Herausforderung, die Energie- und Signalzuführung entsprechend beweglich auszuführen – und das bei außerordentlich beengten Platzverhältnissen. Zudem gelten in diesem Bereich hohe Anforderungen des Explosionsschutzes. Für die Linearbewegung der siebten Achse ließ sich die Energiezuführung verhältnismäßig einfach realisieren: Leichte Kunststoff-Energieketten von Igus haben sich bei ähnlichen Einsätzen zahlreich bewährt und ermöglichen auch bei dieser Applikation, dass Leitungen für Energie, Daten und Medien gleichzeitig geführt werden können. Kniffliger war dagegen die Aufgabenstellung, die Energie- und Signalzuführung an der Drehachse des Roboterfußes entsprechend beweglich darzustellen.