Nachgiebige Greifer

Produkte weniger belasten

Sensible, schwere oder schwierig zu greifende Produkte setzen leistungsfähigen Pick&Place-Systemen enge Grenzen, z.B. durch Überschreitung der Produktbelastung bei üblichen Zykluszahlen. Um solche Probleme zu umgehen, werden bislang oft langsam arbeitende Roboter oder Maschinenkonzepte mit geringerer Flexibilität eingesetzt. Alternative Wege zur Reduktion der Produktbelastung ermöglichen hingegen auch bei schwierigen Produkten schnelle Bewegungen und somit flexible und gleichzeitig produktive Pick&Place-Lösungen, gerade unter den Aspekten Kosten und Platzbedarf.

Transportvorgang einer Wasserflasche mit elastischer Greiferanbindung; Zeit für das Übersetz-Bewegungssegment <0.5s. (Bild: Revobotik GmbH)

Deltaroboter ermöglichen kurze Zykluszeiten bei leichten und kompakten Produkten und machen so flexible und einfache Maschinen möglich. Anders verhält sich es sich, wenn die Produkte schwer oder nur schwierig handhabbar sind. Bei Letzterem setzt das Produkt dem schnellen Pick&Place-System enge Grenzen, z.B. bei:

- • Produkten die einen sicheren Griff nicht zulassen, wie Flaschen mit flachen Winkeln im oberen Greifbereich oder Flaschen die aufgrund freizügiger Produktgestaltung nur an einer kleinen Fläche am Kopf gegriffen werden können.

- • Produkten die aufgrund ihres inneren Aufbaus nur kleine Querkräfte ertragen können, ohne beschädigt zu werden.

Allen gemein ist, dass sie beim Einsatz von Pick&Place-Robotern nur sanft und langsam bewegt werden können und somit die Gesamtzahl an Robotern pro Maschine stark zunehmen kann. Das führt wiederum zu erhöhten Kosten und Platzbedarf. Eine Alternative bildet das parallele Greifen mehrerer Produkte auf einmal, z.B. mit schweren Ausführungen von Knickarmrobotern oder Portalen. Hierbei wird die Produktgruppe langsamer bewegt, aber der Aufbau ist gleichzeitig weniger flexibel in puncto Produktwechsel sowie Sortimentsbildung und benötigt zumeist eine Vorgruppierung. Ein Ausweg aus diesem Dilemma zwischen erhöhten Kosten und geringer Flexibilität ist die Steigerung der Produkteleistung je Roboter. Gerade bei schwierigen Produkten geht es weniger um die Roboter-Performance, sondern vielmehr darum, die Produkte sanft und intelligent, aber so schnell wie möglich zu bewegen.

Produktbelastung reduzieren

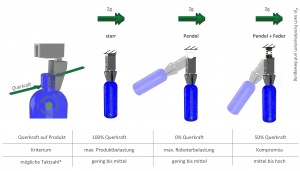

Häufig stellt die Querkraft bzw. das Drehmoment am Greifer infolge Produktbewegung die limitierende Größe beim Pick&Place dar. Diese Kenngrößen zu reduzieren, bildet einen Schlüssel zur Leistungserhöhung oder Reduktion der Roboteranzahl in einer Maschine. Hier gibt es grundsätzlich verschiedene Möglichkeiten:

- • Die TCP-Beschleunigungen dediziert am Produkt reduzieren bzw. die Bewegung besser gestalten,

- • eine Vermeidung von Querkräften durch Richtungsänderung der Beschleunigung auf das Produkt oder

- • die Kombination dieser beiden Methoden.

Die direkte Reduktion der Beschleunigungen am Greifer stellt ein klassisches Hilfsmittel dar, das mehr oder minder wirkungsvoll in den jeweiligen Steuerungssystemen umgesetzt werden kann. Hierdurch wird die Querbeschleunigung in Grenzen gehalten und somit die Fahrt mit Produkt ermöglicht, wenn auch die erreichbare Beschleunigungsreduktion immer zu Lasten einer hohen Taktzahl geht. Das (fast) vollständige Vermeiden von Querkräften wird bei einer Flasche z.B. durch eine Auslenkung erreicht. Hierzu wird die Flasche über ein zusätzliches Gelenk am Greifer befestigt und weicht wie ein Pendel der Querbelastung natürlich aus. Die übrig bleibenden Längskräfte können von den meisten Greifern wesentlich einfacher aufgenommen werden. Diese Schwenkbewegung kann auf zwei Wegen realisiert werden: Zum einen aktiv durch einen z.B. positionsregelnden Antrieb und zum anderen passiv durch das Gelenk selbst, welches zusammen mit der Flasche, Greifer und Drehgelenk das Pendel bildet. Wichtig ist jedoch, dass auch der Motor die Pendelbewegung nachahmen muss, da sonst wiederum Querkräfte entstehen.

Möglichst geringe Querkraft

Die Pendelbewegung ist das Optimum aus Sicht einer möglichst geringen Querkraft. Dieser Effekt kann jedoch gerade bei langen Pendellängen nur begrenzt für schnelles Pick&Place genutzt werden, da die Pendel zu langsam schwingen und damit der Roboter zu große Ausgleichsbewegungen realisieren muss. Zumeist können hiermit nur geringe bis mittlere Taktzahlen erreicht werden. Damit bietet zwar das Pendel die geringste Querkraft auf das Produkt und die Beschleunigungsbegrenzung kann die Querkraft limitieren, aber eine schnelle Pick&Place-Applikation kann mit beiden Mitteln nur schwer umgesetzt werden. Ein Weg aus diesem schwierigen Situation ist das Aufbringen einer definierten Rückstellkraft, z.B. durch eine Feder oder wiederum durch einen zusätzlichen Antrieb im Gelenk des schwenkbaren Greifers.

Intelligente Bewegungen

Sowohl bei der Gestaltung des Pendels mit oder ohne Antrieb muss der Roboter intelligent gesteuert werden:

- • Der TCP des Roboters muss so bewegt werden, dass eine Pendelbewegung ausgeglichen bzw. definiert ausgeführt werden kann.

- • Wird ein zusätzlicher Antrieb verwendet, so wird hiermit eine größere Robustheit unter realen Produktionsbedingungen erreicht, aber auch die Ausgleichsbewegung muss auf die TCP-Bewegung abgestimmt sein.

Das bedeutet, dass gegenüber einer klassischen Robotersteuerung, ein komplexes System effizient gesteuert werden muss. Revobotik hat auf seinem RRC (Revobotik Robot Control), einem IPC inklusive Software zur Anbindung an die Maschinensteuerung, leistungsfähige Algorithmen zur Robotersteuerung umgesetzt, welche u.a. auch solch schwingungsfähige Systeme kontrolliert und schnell bewegen können.

Einfache Integration

Diese Funktionen stehen mit dem RRC nicht nur für ein einzelnes Steuerungssystem oder für eine einzelne Kinematik zur Verfügung. Neben den eigenen tragfähigen Robotermechaniken können Fremdkinematiken integriert und an unterschiedlichen marktüblichen Maschinensteuerungen in Betrieb genommen werden. Jeweils mit vergleichbarer Performance und mit dem gleichen Applikationsbaustein, der in der normalen Steuerungsumgebung parametrisiert wird. Damit agiert der RRC als eigenständiger Teilnehmer im Antriebsbus und liefert die nötigen Sollwerte des Roboters und der sonstigen Antriebe an die Maschinensteuerung. Damit stehen anspruchsvolle Pick-and-Place Anwendungen unabhängig von den Erweiterungsmöglichkeiten des eingesetzten Steuerungssystems zur Verfügung.