Flexibel automatisierte Lötprozesse

Schlüsselfertiges Kolbenlöten

Das Kolbenlöten ist seit Jahrzehnten Stand der Technik, entwickelt sich in der automatisierten Variante dennoch beständig weiter. Der aktuelle Fokus liegt auf einer einfachen Integration durch schnelle Programmierung, Installation und Bedienung. Auch der flexible Einsatz in unterschiedliche Handhabungssysteme spielt eine wichtige Rolle.

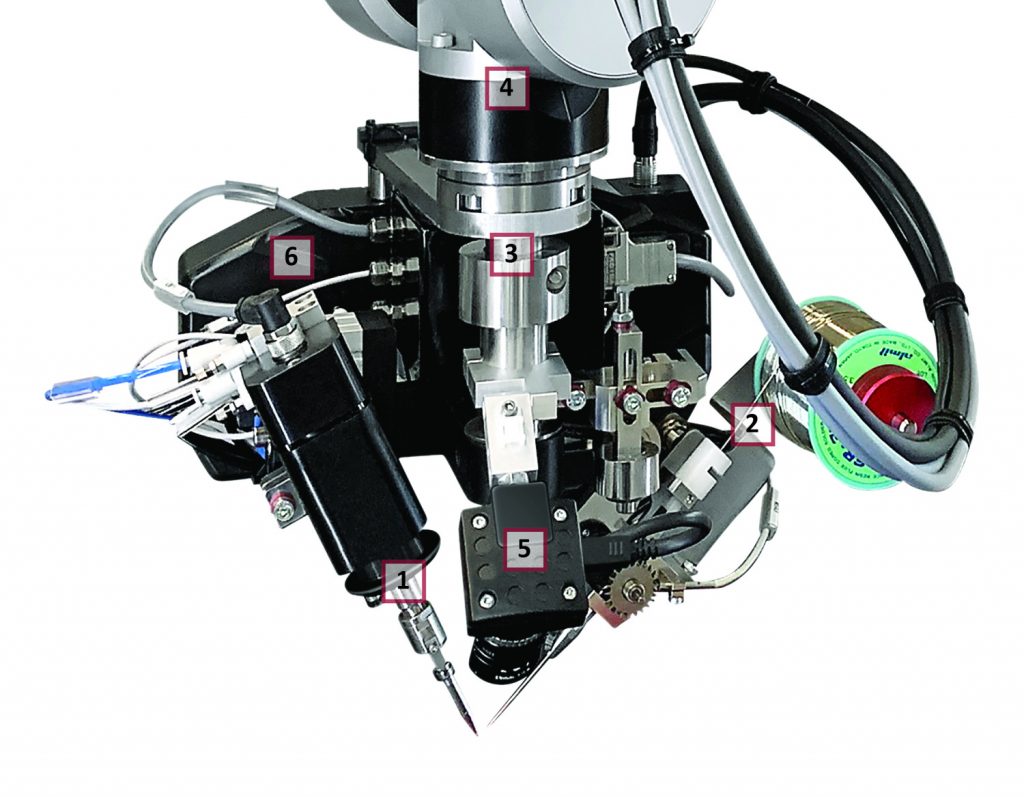

Integration des Kolbenlötkopfs in einer Roboterzelle mit Sechsachsroboter. (Bild: Unitechnologies SA)

Lokale Produkte und lokalisierte Werkschöpfungsketten sind heute erforderlich, um direkt auf die spezifischen Marktgegebenheiten reagieren zu können. Dieser Trend, der zunächst z.B. in der Automobil- und Pharmaindustrie begonnen hat, ist zunehmend auch bei Unternehmen im Maschinen- und Anlagenbau angekommen. Die Kunden verlangen Maschinenkonzepte, die einerseits auf zentral qualifizierte Verfahrenstechnik setzen und andererseits exakt auf den Produktionsstandort und die Fertigungsaufgabe zugeschnitten sind. Hersteller verfahrenstechnischer Komponenten, so auch Unternehmen der Löttechnik, müssen deshalb die Voraussetzung für eine einfache und schnelle Integration ihrer Produkte schaffen.

Kolbenlötkopf MSH150: (1) Kolben mit Heizelement und Lötspitze, (2) Drahtvorschub, (3) Absaugstutzen, (4) Embedded Controller, (5) optionale Kamera, (6) optionaler 3D-Sensor (Bild: Unitechnologies SA)

Verfahrenstechnik Kolbenlöten

Dem Kolbenlöten kommt auch in Zeiten starker Fokussierung auf Wellen- und Reflow-Lötprozesse eine wichtige Bedeutung zu. In hochintegrierten Baugruppen sind komplexe und kompakte Leiterplatten zu finden. Die dadurch schwer zugänglichen Lötverbindungen zwischen Sensoren, Steckern und Sonderbauelementen erfordern die Flexibilität der Kolbenlötung. Der zunehmend hybride Lagenaufbau der Leiterplatten macht individuelle Verbindungen mit angepassten Parametern notwendig, um den Erfordernissen jeder einzelnen Lötstelle gerecht zu werden. Eventuell ist aber auch nur ein einzelnes bedrahtetes Bauelement der Grund für einen gesonderten Kolbenlötprozess.

Wärmeübertrag bei Berührung

Beim Kolbenlöten erfolgt der Wärmeübertrag durch mechanische Berührung. Dafür wird die Lötspitze abgesenkt und waagerecht an den Pin angefahren. Wenn die Lötstelle auf Löttemperatur erwärmt ist, werden mit dem automatischen Lotdrahtvorschub die Hilfsstoffe in Form von Lötdraht mit einer Flussmittelseele zugeführt. Zu gegebener Zeit wird der Lötdraht aus der Lötstelle zurückgezogen, um zu verhindern, dass Flussmittel austritt – die Hauptursache für Lötspritzer. Die Lötspitze verbleibt noch kurze Zeit auf der Lötstelle, damit das Lot richtig verläuft und sich ein Meniskus ausbildet. Der Prozess wird über die Parameter Vorwärmzeit, Lotdrahtzuführzeit und -geschwindigkeit, Löttemperatur und Nachwärmzeit bestimmt.