Flexibel automatisierte Lötprozesse

Schlüsselfertiges Kolbenlöten

Das Kolbenlöten ist seit Jahrzehnten Stand der Technik, entwickelt sich in der automatisierten Variante dennoch beständig weiter. Der aktuelle Fokus liegt auf einer einfachen Integration durch schnelle Programmierung, Installation und Bedienung. Auch der flexible Einsatz in unterschiedliche Handhabungssysteme spielt eine wichtige Rolle.

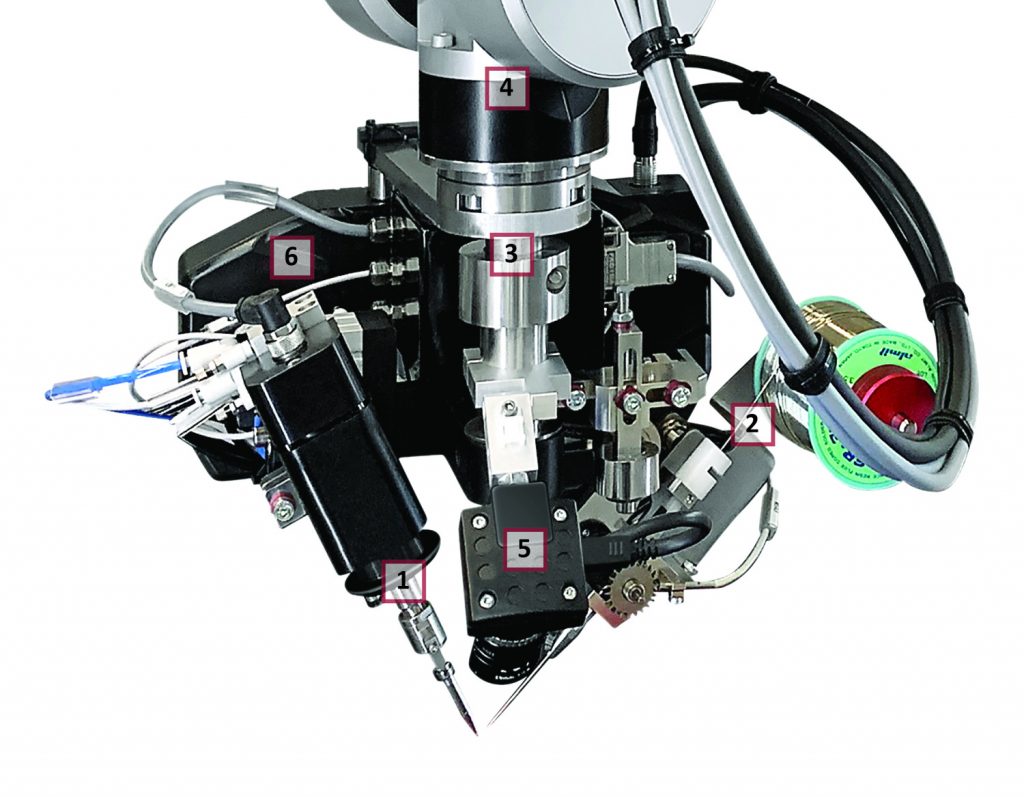

Integration des Kolbenlötkopfs in einer Roboterzelle mit Sechsachsroboter. (Bild: Unitechnologies SA)

Lokale Produkte und lokalisierte Werkschöpfungsketten sind heute erforderlich, um direkt auf die spezifischen Marktgegebenheiten reagieren zu können. Dieser Trend, der zunächst z.B. in der Automobil- und Pharmaindustrie begonnen hat, ist zunehmend auch bei Unternehmen im Maschinen- und Anlagenbau angekommen. Die Kunden verlangen Maschinenkonzepte, die einerseits auf zentral qualifizierte Verfahrenstechnik setzen und andererseits exakt auf den Produktionsstandort und die Fertigungsaufgabe zugeschnitten sind. Hersteller verfahrenstechnischer Komponenten, so auch Unternehmen der Löttechnik, müssen deshalb die Voraussetzung für eine einfache und schnelle Integration ihrer Produkte schaffen.

Kolbenlötkopf MSH150: (1) Kolben mit Heizelement und Lötspitze, (2) Drahtvorschub, (3) Absaugstutzen, (4) Embedded Controller, (5) optionale Kamera, (6) optionaler 3D-Sensor (Bild: Unitechnologies SA)

Verfahrenstechnik Kolbenlöten

Dem Kolbenlöten kommt auch in Zeiten starker Fokussierung auf Wellen- und Reflow-Lötprozesse eine wichtige Bedeutung zu. In hochintegrierten Baugruppen sind komplexe und kompakte Leiterplatten zu finden. Die dadurch schwer zugänglichen Lötverbindungen zwischen Sensoren, Steckern und Sonderbauelementen erfordern die Flexibilität der Kolbenlötung. Der zunehmend hybride Lagenaufbau der Leiterplatten macht individuelle Verbindungen mit angepassten Parametern notwendig, um den Erfordernissen jeder einzelnen Lötstelle gerecht zu werden. Eventuell ist aber auch nur ein einzelnes bedrahtetes Bauelement der Grund für einen gesonderten Kolbenlötprozess.

Wärmeübertrag bei Berührung

Beim Kolbenlöten erfolgt der Wärmeübertrag durch mechanische Berührung. Dafür wird die Lötspitze abgesenkt und waagerecht an den Pin angefahren. Wenn die Lötstelle auf Löttemperatur erwärmt ist, werden mit dem automatischen Lotdrahtvorschub die Hilfsstoffe in Form von Lötdraht mit einer Flussmittelseele zugeführt. Zu gegebener Zeit wird der Lötdraht aus der Lötstelle zurückgezogen, um zu verhindern, dass Flussmittel austritt – die Hauptursache für Lötspritzer. Die Lötspitze verbleibt noch kurze Zeit auf der Lötstelle, damit das Lot richtig verläuft und sich ein Meniskus ausbildet. Der Prozess wird über die Parameter Vorwärmzeit, Lotdrahtzuführzeit und -geschwindigkeit, Löttemperatur und Nachwärmzeit bestimmt.

Der Aufbau des Kolbenlötkopfs

Kernelemente des Kolbenlötkopfs sind ein Lötkolben mit Heizelement und Lötspitze, ein Drahtvorschub, ein Absaugstutzen für Dämpfe und eine im Kopf integrierte Steuerung. Der Lötkolben stellt den passenden Wärmeübertrag in die Lötstelle sicher. Das ermöglicht zunächst der Federweg des Heizelements, der selbst größere Lagetoleranzen der Lötstelle ausgleichen kann und so für einen unmittelbaren Kontakt der Lötspitze mit dem Substrat sorgt. Eine direkte Rückkopplung der Temperatur im Lötpad und Kontaktpin ermöglicht ein präziser Temperaturfühler in der Lötspitze. So kann für jede Lötstelle individuell die Temperatur geregelt werden. Auch ein Schutz vor zu hohen Temperaturen, die die Baugruppe beschädigen könnten, ist gewährleistet.

Auftreffpunkt und Förderweg

Für eine einwandfreie Lötung ist der Auftreffpunkt des Lötdrahts an der Lötstelle von entscheidender Bedeutung. Trifft das Lot nicht auf den vordersten Teil der Lötspitze auf, besteht die Gefahr, dass zu viel Flussmittel verdampft und damit in der Lötstelle nicht als Aktivator vorliegt. Trifft der Lötdraht nur auf die Lötstelle, kann es passieren, dass er nicht sauber abschmilzt. Daher sind die Zustellwinkel des Drahtvorschubs über eine feine Gradulierungsskala einstellbar. Ein kurzer Förderweg verhindert, dass der Draht knickt oder verkantet. Sichergestellt wird das durch eine leichtgängige Lagerung der Drahtrolle direkt am Lötkopf und zwei gehärtete Räder, die den Draht mit passgenauem Anpressdruck durch einen kurzen Kanal ohne Reibwiderstand in die Lötstelle fördern. Der Lötdraht-Vorschub wird kontinuierlich durch Anwesenheitsprüfung des Lötdrahts und sensorisch überwachten Vorschub gewährleistet.

Einfache und schnelle Integration

Neue Möglichkeiten für individuelle Maschinenkonzepte bietet der für hohe Wirtschaftlichkeit entwickelte und auf einfache und flexible Integration ausgelegte Kolbenlötkopf MSH150 von Unitechnologies. Ein kompaktes und robustes Design, das trotzdem alle wichtigen Funktionen vereint und z.B. den Drahtvorschub nicht zwecks Gewichtsreduktion auslagert, hatte bei der Konzeption Priorität. Mit nur 3,5kg Gewicht kann er in unterschiedliche Handhabungssysteme eingesetzt werden: neben Zustellachsen auch Portalsysteme mit flexibler Kinematik oder Sechsachsroboter. Der schnelle Einbau des Lötkopfs wird durch einen vielseitigen Montageadapter unterstützt.

Embedded-Controller statt externe Steuerung

Die Einzelkomponenten sind leicht auswechselbar. So können z.B. die Heizeinheit und die Lötspitzen unabhängig voneinander getauscht werden. Mit dem einfachen und präzisen Schnappverschluss kann der Lötspitzenwechsel sicher vorgenommen werden. Eine Zentrierkerbe sorgt für eine reproduzierbare Position auch in der Rotationsachse. Auf eine offene und zukunftsfähige Plattform und Schnittstellen wurde geachtet. Ein Embedded Controller im Kolbenlötkopf eliminiert die bisher notwendige externe Steuerungseinheit. Das schafft Freiheitsgrade bei der Integration, da kein zusätzlicher Platz für die Steuerung notwendig ist. Die Lötparameter können mit Hilfe eines Software Tools auf einem externen PC eingegeben werden. Über eine WLAN oder Bluetooth-Schnittstelle erfolgt dann die Konfiguration des Embedded Controllers. In der zweiten Jahreshälfte wird der Kolbenlötkopf MSH150 im Webshop von Unitechnologies erhältlich sein.