Robotergreifer für Labor, Operationssaal und Rehabilitation

Standardprodukte und angepasste Lösungen

In der Life-Science-Branche hat die produzierende Industrie eine Schlüsselposition inne. Denn bei der Herstellung sensibler Produkte, die direkt mit dem Menschen in Berührung kommen, sind zuverlässige Anlagenkomponenten ein absolutes Muss. Schunk beliefert seit mehr als 30 Jahren Kunden aus der Medizintechnik und Laborautomatisierung mit Standardprodukten und mit spezifisch angepassten Lösungen.

Der wartungsfreie Greifer PGN-plus-P mit kundenspezifischer Ummantelung beim Handling in einer aseptischen Befüllungsanlage. (Bild: Steriline)

Seit mehr als 30 Jahren ist das Familienunternehmen Schunk in der Life-Science-Branche unterwegs. Vor allem mechatronische Schunk-Komponenten lassen sich in nahezu jeder Standardlaborausrüstung verwenden und flexibel an die jeweiligen Kundenbedürfnisse anpassen. Zum Life-Science-Portfolio des Unternehmens gehören Greifer, Drehmodule, Linearmodule sowie Sensorikkomponenten und Roboterzubehör. Schunk hält bereits im Standard-Portfolio ISO-reinraumzertifizierte sowie mit H1-Fetten konfigurierte Komponenten, Atex-Produkte und Schutzhüllen bereit. Bestandsprodukte, wie der Parallelgreifer PGN-plus-P sowie der Miniaturgreifer MGP-plus, wurden für den medizinischen Einsatz angepasst. Über die Standardprodukte hinaus bietet das Unternehmen auch modifizierte Varianten oder bedarfsspezifische Kundenlösungen an.

Unterstützung leistet Schunk z.B. mit Sensortechnik in Operationssälen beim Einsatz feinfühliger Robotersysteme. Ein anderes Beispiel sind Assistenzsysteme für die Patientenrehabilitation: Nach einem Schlaganfall helfen Roboter beim Training des menschlichen Bewegungsapparates. Hierbei übernehmen die FTN-AXIA80-Sensoren in den Fußpedalen der Trainingsanlage die präzise Kraft/Momenten-Messung und reagieren auf kleinste Patienteneinflüsse. Sie messen die Kraft, mit der der Patient die Pedale belastet, melden die Ergebnisse an den Roboter zurück und ermöglichen so interaktive Rehabilitationsprogramme.

Der Greifer PGN-plus 64 mit ISO-Reinraumzertifizierung hält den Kunststoffschlauch, der zu einem Ballonkatheter geformt wird. (Bild: BW-TEC)

Greifereinsatz in der Medizin

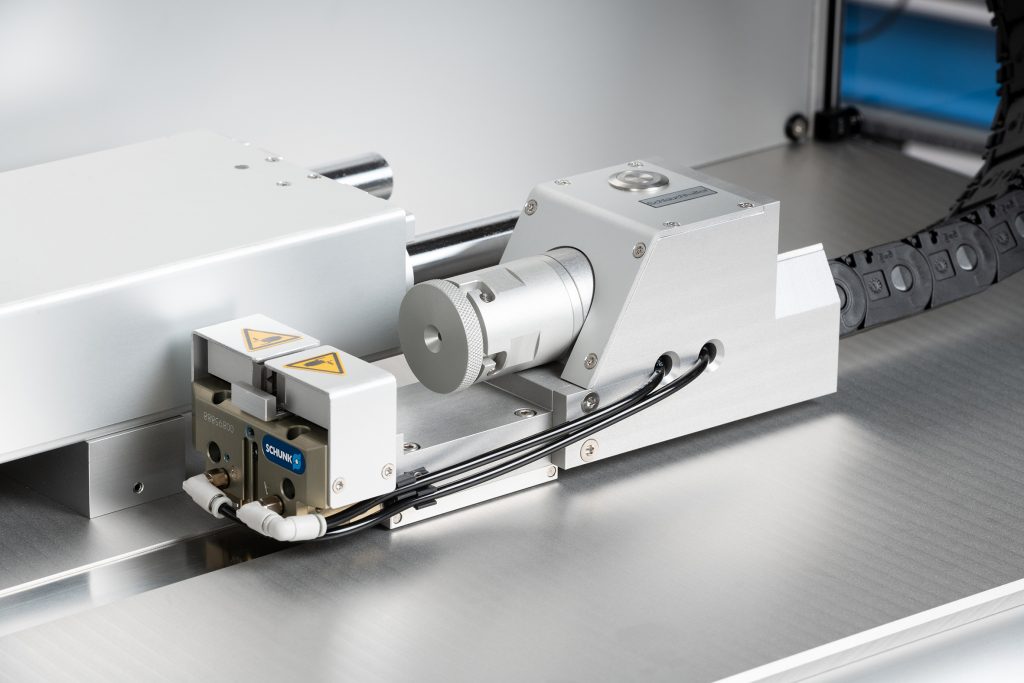

Ein Beispiel für den Einsatz von Schunk-Greifern ist auch die automatisierte Fertigung von Hüftpfannenimplantaten aus einer Titanlegierung: Die Zentrischgreifer PGN-Plus-P bestücken Zerspanungsmaschinen mit verschiedenen Serien- und Produktgrößen, die über das Schnellwechselsystem SWS gehandhabt werden. Das geschieht flexibel und platzsparend. Auch bei der Produktion hochempfindlicher Ballonkatheter, die in den Arterien rund um das Herz eingesetzt werden, halten die Greifer des Unternehmens das Material während des Formvorgangs. Neben der ISO-Reinraumzertifizierung der Produktionsmaschine ist bei dieser Anwendung die Stabilität gegen prozessbedingte seitliche Belastungen gefordert – ein typischer Einsatzfall für den PGN-plus-64. Die elektrischen Module, wie der Kleinteilegreifer EGP mit IO-Link oder das kompakte Greif-Schwenkmodul EGS, sind vielfach in Laboren im Einsatz und überzeugen im Hinblick auf Zykluszeiten und flexible Fingerpositionen.

Der Kleinteilegreifer EGI ermöglicht unter anderem in Elektronik-, Pharma- und Laboranwendungen smarte, performante Handhabungsprozesse. (Bild: Schunk GmbH & Co. KG)

Einsatz in der Pharmaindustrie

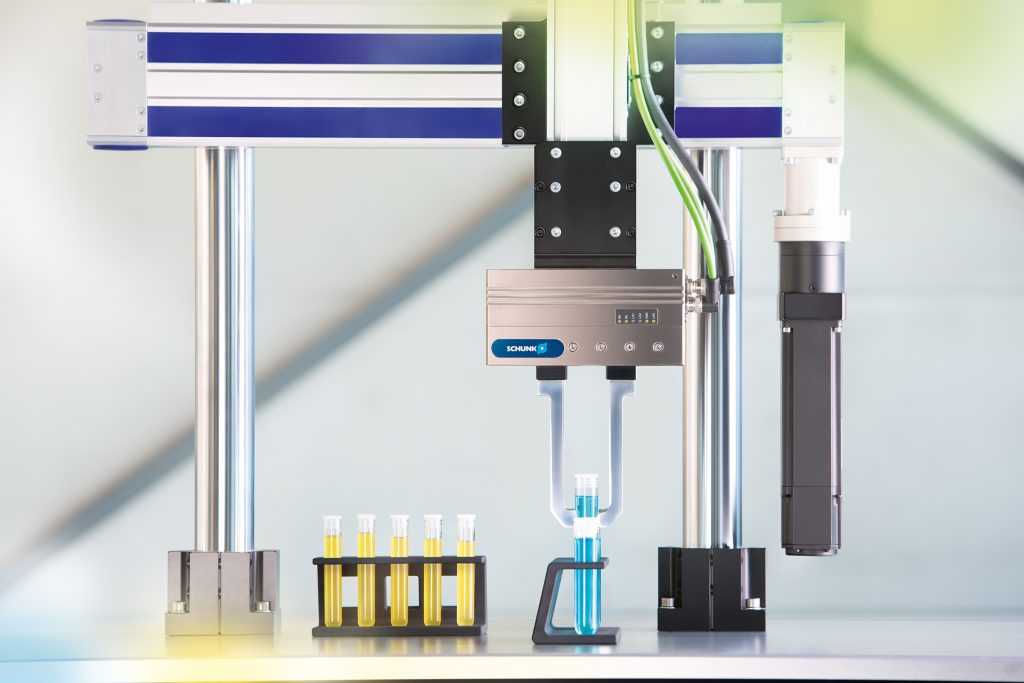

Schunk ist in Laboren und in der Pharmaindustrie sehr rege unterwegs und hat inzwischen viel Anwendungserfahrung. Z.B., wenn es um das maschinelle Handling mikrobiologischer Proben geht, wo es auf Präzision und Dynamik ankommt. Meistens muss die Handhabungslösung auch platzsparend ausgeführt sein, auf jeden Fall aber absolut prozesssicher. Ein anderes Beispiel ist das Liquid Handling, also das Dispensieren und Pipettieren zur Vorbereitung von Probenanalysen. Hier kommt es auf exaktes Positionieren und eine hundert Prozent sichere Handhabung an. Auch bei der vollautomatisierten Medikamentenaufbereitung in verschiedene Behältnisse, z.B. in Glasfläschchen oder IV-Beutel, sind Roboter mit Schunk-Wechselsystemen im Einsatz. Je nach Behältnis und je nach Prozessabschnitt setzt der Roboter verschiedene Greifer ein. Auf diese Weise lassen sich spezielle, patientenspezifische Medikamentenaufbereitungen realisieren, wie es z.B. bei Chemotherapien vorkommt. Auch klein- und mittelgroße Aufbereitungsserien sind auf diese Weise automatisiert umsetzbar.