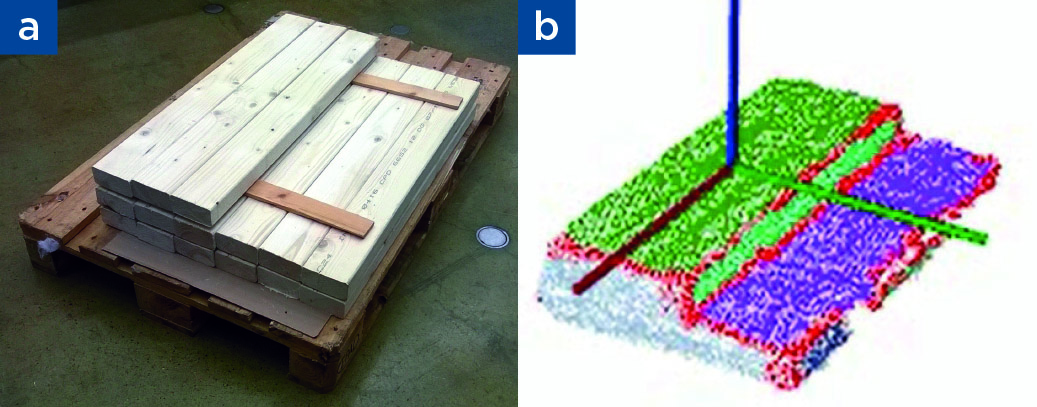

Punktwolken-basierte Detektion und Ortung von Holzteilen: (a) Holzteilen, (b) segmentierte Punktwolke. (Bild: Basler AG)

Lokalisierung der Bretter

Die wahlweise Verwendung wird über die ROS-Schnittstellen für 3D-Punktwolkenquellen und 2D-Profile unterstützt. Die Konfigurationsschnittstellen ermöglichen auch eine Online-Rekonfiguration des Systems und bieten die Möglichkeit, einen Lokalisierungssensor zu ersetzen, ohne die Ausführung des gesamten Robotersystems zu unterbrechen. Diese Funktion ist nützlich, wenn der Sensor defekt ist und durch einen neuen ersetzt werden muss. Die Objekte werden mit 3D-Sensoren wie einer ToF-Kamera detektiert, die die 3D-Punktwolke direkt misst. Die Holzbretter, die üblicherweise auf Paletten gestapelt sind und an den Anfang der Produktionsstraße transportiert werden sollen, können anhand der Punktwolke geortet und von einem Industrieroboter auf die oberste Schicht des Stapels gehoben und der Produktionslinie zugeführt werden. Hinsichtlich der Robustheit und Flexibilität des Systems konzentrierte VTT sich auf die Entwicklung eines robusten Wahrnehmungssystems, das nur die Abmessungen der obersten Schicht des Objektstapels nutzt. Ziel ist die Definition einer optimalen Greifposition, damit der Roboter die oberste Schicht autonom greifen kann. Aufgrund der ToF-Technik kann der 3D-Sensor kostengünstiger gebaut werden, als ein System mit einem beweglichen 2D-Scanner auf einer servogetriebenen Achse. Zusätzlich ist der Algorithmus zur Objekterkennung für unterschiedliche Quellen der Punktwolken ausgelegt. Die dynamische Rekonfigurierbarkeit ist ein Schlüsselelement des von VTT entwickelten Algorithmus. Mit der Anwendung können die Messwerte der Punktwolken über eine Standardschnittstelle, in diesem Fall GigE, an das ROS-System gesendet werden – was bisher einzigartig ist.