Vollautomatische Nachbearbeitungseinheit zum Punktschweißen

Verkürzte Nebenzeiten

In der Automobilproduktion sind effiziente und wirtschaftliche Schweißlösungen mit hohem Automatisierungsgrad unverzichtbarer Bestandteil der Produktionsstraßen. Dalex Schweißmaschinen konstruiert seit vielen Jahren solche Anlagen. Zusammen mit Kyokutoh Europe hat das Unternehmen nun eine vollautomatische Nachbearbeitungseinheit zum Fräsen der dazu gehörenden Mikroschweißelektroden entwickelt.

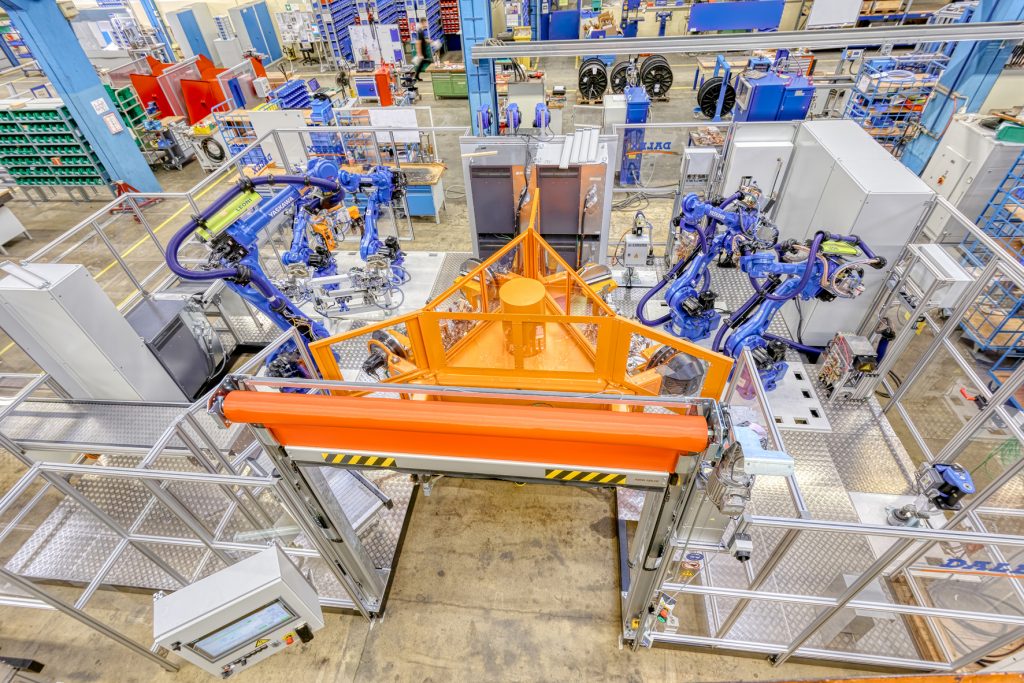

Für einen namhaften Automobilhersteller konzipierte und fertigte Dalex mehrere Roboterschweißanlagen zum Schweißen von Abgasstrangisolierungen. Ein wichtiger Bestandteil der Anlagen, um den Produktionsablauf komplett zu automatisieren, ist die gemeinsam mit Kyokutoh entwickelte vollautomatische Nacharbeitungseinheit. (Bild: Dalex Schweißmaschinen GmbH & Co. KG)

Dalex beschäftigt sich mit allen Prozessen rund um das Widerstandsschweißen und entwickelt neben Standardmaschinen vor allem Roboterzellen, automatisierte Anlagen und verkettete Gesamtlösungen. Im Bereich Schweißen von Isolierungen für Abgasstränge speziell für Pkw hat das Unternehmen schon unterschiedliche produktabhängige Schweißzellen entwickelt und gebaut. So wandte sich auch ein bekannter Automobilhersteller an Dalex, um einen solchen Produktionsablauf komplett zu automatisieren. „Neben den Schweißaufgaben bedeutet das zum einen, dass die Anlage voll automatisch bestückt und auch entladen wird. Das ist für uns kein Problem und haben wir schon oft umgesetzt. Zum anderen sollten aber auch die Elektroden automatisch nachgefräst werden. Hier lag die Herausforderung“, so Marcel Groß, Gruppenleitung mechanische Konstruktion bei Dalex.

Nur eine auf die jeweilige Aufgabe abgestimmte Elektrode leitet den Strom auf den Schweißpunkt und sorgt damit für eine saubere und feste Schweißverbindung. Dazu gibt es zwei Möglichkeiten: Entweder werden die verschlissenen Elektroden entsorgt – was wenig nachhaltig und wirtschaftlich ist – oder sie werden ressourcenschonend nachbearbeitet. Das ist je nach Elektrode circa fünf- bis zehnmal möglich. Beim Bau von Abgassträngen bzw. deren Isolation müssen sehr dünne Bleche von 0,15mm verschweißt werden. Für diese Aufgabe hat Dalex Minitaturschweißzangen mit Sonderelektroden bzw. spezielle Stoßpunkter entwickelt. Um diese sehr kleinen Elektroden in einem automatisierten Fertigungsablauf nachzuarbeiten, fehlte bisher am Markt eine automatisierte Fräseinheit „Das heißt, der Bediener musste bisher die Elektroden manuell ausbauen und auf der Drehbank nachbearbeiten. Bei dem gewünschten vollautomatischen Linienkonzept war das keine Option“, erklärt Groß.

Um beim Fräsen der Mikroelektroden das bestmögliche Ergebnis zu erzielen, haben Dalex und Kyokutoh sowohl den Fräsprozess als auch die robotergeführte Schweißzange weiterentwickelt. (Bild: Dalex Schweißmaschinen GmbH & Co. KG)

Spezielle Frästechnik

Um eine automatische Lösung zum Nachbearbeiten der Winzlinge zu entwickeln, suchte Dalex als Unterstützung einen Experten für die spezielle Frästechnik. Den passenden Partner für dieses Unterfangen fanden die Wissener in Kyokutoh. Das 1953 in Japan gegründete Familienunternehmen gehört zu den weltweiten führenden Herstellern von automatisierten Elektrodenkappenfräsern und -kappenwechslern. Es entwickelt individuell anpassbare Schweißlösungen für den Karosseriebau. Kyokutoh Europe hat seinen Hauptsitz seit 2011 in München und ein Technik- und Logistikzentrum in Unna bei Dortmund, von wo aus die Automobilhersteller aus Europa, dem Mittleren Osten und Afrika (EMEA), beliefert werden.

Robotergeführte Schweißzange

Der Prozess läuft wie bei anderen automatisierten Lösungen zur Nachbearbeitung ab: Die robotergeführte Schweißzange wird, sobald die Elektrode verschlissen ist, an den Kappenfräser gefahren. Dann öffnet die Zange, fährt über den laufenden Kappenfräser, schließt sich und die Elektroden in der Schweißzange werden nachbearbeitet. Dann fährt die Roboterzange wieder zur Schweißstation und es kann weiter gehen. Um allerdings bei den Mikroelektroden das bestmögliche Ergebnis zu erzielen, mussten die Experten von Dalex und Kyoutoh ihre Technologien weiterentwickeln. Dazu wurden einige Versuche mit verschiedenen Fräsern bei Dalex durchgeführt. Tamer Demirkaya, Sales Director EMEA bei Kyokutoh Europe, dazu: „Höchste Präzision ist gerade beim Fräsen der kleinen Elektroden oberstes Gebot und kann nur mit den richtigen Werkzeugen für die jeweilige Anwendung erreicht werden. Deswegen haben wir gemeinsam stetig die Messergeometrien angepasst, bis die Elektroden reibungslos ohne Störkonturen für den Schweißprozess gefräst werden konnten.“

Gleichzeitig verbesserten die Experten einen weiteren zentralen Baustein des Prozesses: die Schnittgeschwindigkeit. „Wir haben unseren Kappenfräser so modifiziert, dass wir die Drehzahl nachjustieren und damit die Geschwindigkeit variieren können.“, erläutert Demirkaya. „Zudem zeigten umfangreiche Tests, dass die besten Ergebnisse nur mit exakt abgestimmten Schnittgeschwindigkeiten erreicht werden.“

Zusammenspiel mit dem automatisierten Fräser

Und eine weitere Besonderheit galt es zu beachten: Bei der Nachbearbeitung der Stoßpunkte zum einseitigen Punktschweißen der dünnen Bleche wird anders als sonst üblich nur von einer Seite gefräst. Deswegen wurde ein spezieller Ausgleich geschaffen, der eine hohe Stabilität des Systems gewährleistet und damit ungewollte Bewegungen verhindert. Für das Zusammenspiel mit dem automatisierten Fräser entwickelte Dalex auch seine Miniaturschweißzange weiter. „Das Getriebe des Fräsers benötigt einen gewissen Bauraum. Unsere normale Mikroschweißzange konnte sich aber nicht genug öffnen, um über den Fräser zu fahren. Einfach den Öffnungshub zu erweitern, schien uns aber auch keine Option, da ein großer Öffnungshub zu Lasten der Taktzeit beim Schweißen geht“, erklärt Groß. „Deswegen haben wir eine Doppelhubzange konstruiert, die pneumatisch drei Stellungen anfahren kann. So kann sie sich weit genug für das Fräsen öffnen, und der kurze Weg, um die Schweißaufgaben schnell zu erledigen, bleibt erhalten.“

Nachbearbeitungsstation für Elektroden

Entstanden ist eine aufeinander abgestimmte Nachbearbeitungsstation zum Fräsen der Elektroden. „Der gesamte Prozessabschnitt dauert pro Elektrode wenige Sekunden und erreicht immer die gleiche Elektrodenqualität. So konnten wir die Nebenzeiten auf einen Bruchteil der manuellen Tätigkeit reduzieren und das präzise und schnelle Schweißen von Abgasstrangisolierungen sichern“, ist Groß begeistert.

Auch in der Praxis hat sich die Einheit bereits bewährt. Sie wurde in einer Sonderschweißanlage mit sieben Schweißrobotern integriert und arbeitet zuverlässig im nun komplett automatisierten Produktionsablauf.