Designstudien in der Automobilindustrie

Von der Skizze bis zum Fräsvorgang

Die Technik sowie die Formgebung zeitgenössischer Personenkraftwagen haben sich in der Historie der Automobilindustrie fundamental weiterentwickelt. Auch der Entwicklungsprozess als solcher hat in den vergangenen Jahrhunderten einen umfassenden Wandel erfahren, um leistungsstarke und qualitativ anspruchsvolle Verkehrsmittel zeitsparend zu entwerfen und schlussendlich in Serie zu fertigen: Digitale Lösungen, flexible Industrieroboter und smarte Software prägen das Bild der Automobilproduktion in der heutigen Zeit.

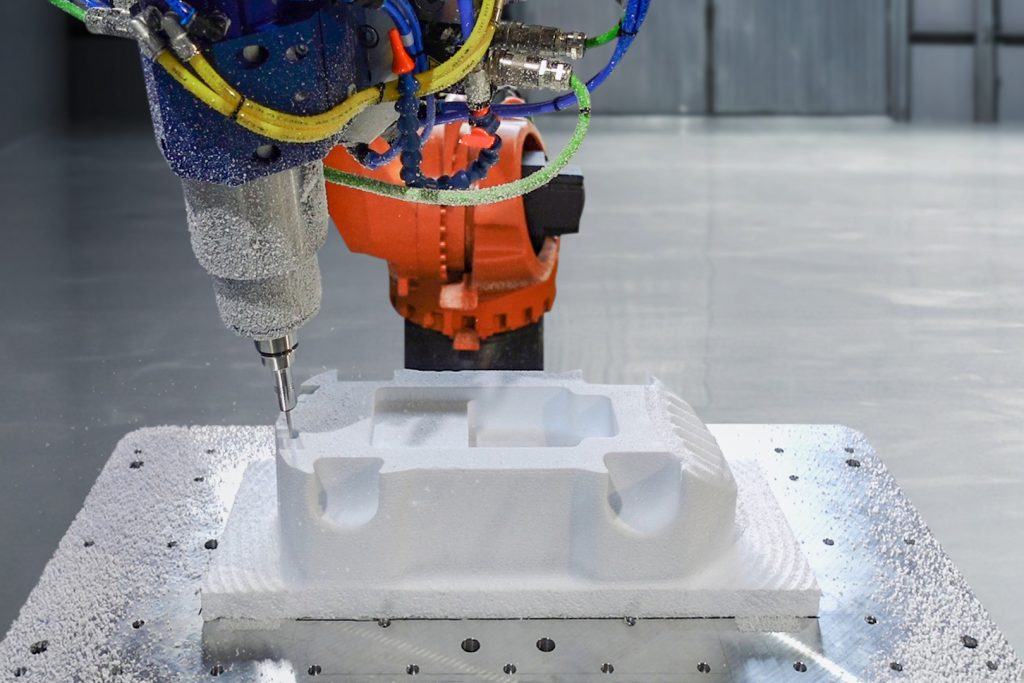

Nach der zum Großteil manuellen Arbeit von der Konzepterstellung über Skizzen bis hin zu perspektivischen Zeichnungen bekommen Automobildesigner im Modellierungsprozess einen ersten dreidimensionalen Eindruck. Anhand eines physischen Gesamtmodells wird ein erster Eindruck des Gesamtfahrzeugs geschaffen. Für das folgende Modell wird zunächst ein Grundkörper aus Styrol auf Basis des Adobe-Tape-Renderings erstellt. Er ist maßstabsgetreu in Länge, Breite und Höhe. Anschließend wird der Styrol-Korpus so in Form gebracht, dass er in seiner Form beinahe dem gewünschten Endmodell entspricht. Diese manuellen Arbeitsschritte der Grundkörpererstellung können mittels robotergestützter Automation sowie mittels CAD-/CAM-Systeme vereinfacht und zeitlich verkürzt werden.

Die Roboter fräsen nun mit hoher Detailtreue 3D-Geometrien mit anspruchsvollen Freiformflächen aus dem Blockmaterial. Durch diese Frästechnik lässt sich der Basiskörper des Show-Modells maßstabsgetreu, schnell und kosteneffizient anfertigen. Ein weiterer Vorteil ist die hohe Genauigkeit beim Fräsen: Ist der Grundkörper bereits detailliert ausgearbeitet, wird weniger Modelliermasse benötigt und dieser kann direkt – auf die mittels Roboterfräse ausgeführte Form des Styrols – aufgebracht werden.

Präzise Roboterfrästechnik

Nach Abschluss der Grundkörpererstellung folgt die Arbeit mit dem Clay – einer schwefelhaltigen Modelliermasse auf Wachsbasis, die erst nach einer Erwärmung auf circa 60°C aufgetragen werden kann. Nach dem Auskühlen bildet sie weder Haut noch Risse, somit sind eine saubere und detaillierte Darstellung der Karosserieoberfläche sowie die Bearbeitung durch eine Roboterlösung möglich. Der maßstabsgetreue Plastilinkörper wird mittels einer Roboterzelle detailliert auf Basis der CAD-Daten vorgefräst. Bei der endgültigen Formgebung legt dann der Modelleur noch einmal Hand an.

In beiden Entwicklungsschritten (Styrol-Körper und Clay-Modell) kann die Technik des Roboterfräsens einen hohen Nutzen bei gleichbleibender Qualität gewährleisten. Die präzise Bearbeitung der Modelle in sechs bis acht Achsen haben sowohl in Sachen Kosten- als auch Zeitersparnis großes Potenzial. Besonders weil die Roboterzelle die Möglichkeit bietet, ihre Arbeit nachts zu verrichten, sodass bei zeitkritischen Show-Modellen für Automobilmessen buchstäblich bis zur letzten Minute am finalen Design gearbeitet werden kann.

Digitalisierung und Prototypenbau

Nach der Finalisierung der Form am Clay-Modell erfolgt dessen berührungsfreie, photogrammetrische Digitalisierung. Zudem wird eine Datenkonvertierung der Hauptkoordinatenrichtungen in das CAD-/CAM-/CAE-System durchgeführt. Dort wird das Modell konstruktiv, fertigungsgerecht und dreidimensional umgesetzt. So kann anhand eines digitalen Modells sukzessive der Fortschritt kontrolliert und gesteuert werden. Mittels des selektiven Lasersintern (SLS)-Verfahrens wird schließlich der Prototyp erstellt. Das Vorgehen ist eine Art des 3D-Drucks, das die schichtweise Herstellung komplexer Bauteile auf der Basis von dreidimensionalen CAD-Daten ermöglicht. Die Oberfläche des Modells wird digital erfasst und in Schichten mit Dicken von 0,15 bis 0,2mm zerlegt. Anschließend wird der in Pulverform vorliegende Ausgangsstoff mittels Laserstrahl punktgenau verschmolzen und zu einem bruchfesten Modell aufgebaut. Der einfarbige Prototyp wird zur Fertigstellung grundiert und geschliffen, abgeklebt und für das Oberflächenfinish lackiert.