Tag der offenen Tür bei ABB in Friedberg

Yumi und Co. aus nächster Nähe

Die European Robotics Week 2018 nahm ABB zum Anlass, um Tür und Tor zu öffnen und Schülern, Studenten und Interessierten einen Blick hinter die Kulissen des Service- und Vertriebsstandorts in Friedberg/Hessen zu gewähren. Dabei gab es nicht nur einen Showroom zu besichtigen, ein geführter Rundgang eröffnete auch Einblicke in das Testcenter, das Lackiertechnikum und in die Wartungs- und Reparaturwerkstatt des Unternehmens.

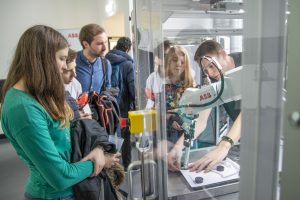

Der Tag der offenen Tür bei ABB in Friedberg lud auch Schüler und Studenten dazu ein, sich über das Unternehmen zu informieren. (Bild: ABB Automation GmbH)

Am 22. November 2018 hat ABB Robotics Schüler, Studenten und Interessierte an den Service- und Vertriebsstandort in Friedberg/Hessen zu einem Tag der offenen Tür eingeladen. Die Veranstaltung startete mit einem einführenden Vortrag von Jörg Reger, Standortleiter und Geschäftsführer von ABB Automation, in der Roboteria, dem offiziellen Showroom. Reger berichtete über das Unternehmen ABB, das weltweit ca. 34Mrd.US$ Umsatz macht, bisher über 400.000 Roboter installiert hat und rund 147.000 Mitarbeiter in 100 Ländern beschäftigt, davon allein in Deutschland 3,26Mrd.? Umsatz bei 10.550 Mitarbeitern. Der Robotics-Standort Friedberg bietet ein Schulungszentrum mit mehr als 30 Robotern, das Assembly & Testing Application Center Europe, ein Reparatur- und Grundüberholungszentrum, ein Technikum für Kundentests und Vorführungen sowie ein Technikum speziell für das Lackieren. Ziel der Veranstaltung war es unter anderem, die teilnehmenden Schüler und Studenten für eine Ausbildung bzw. ein duales Studium bei ABB zu begeistern. Daher verwies Reger auch auf das ABB-Schulungszentrum in Berlin, das ca. 650 Auszubildende in verschiedenen Berufen beherbergt. In der Roboteria lud zudem ein Infostand dazu ein, sich über die Karrieremöglichkeiten bei ABB zu informieren.

Showroom und Rundgang durch den Standort

Im Showroom servierte ein Barkeeper-Roboter Erfrischungen, der kollaborierende Roboter Yumi ließ sich intuitiv per Hand programmieren und eine Virtual-Reality-Station sowie Roboterzellen aus dem Schulungszentrum von ABB gaben einen Überblick über Anwendungen des Unternehmens. Im Anschluss an den Vortrag erhielten die Besucher die Möglichkeit, an Rundgängen durch den Standort teilzunehmen. Dabei standen das Technikum mit dem Testcenter für kollaborative Robotik, in dem ABB-Kunden ihre Roboterapplikationen vorab testen können, sowie das Lackiertechnikum zum Testen von Lackieranwendungen und der Servicebereich mit Reparaturwerkstatt und Wartung auf dem Programm. Im Technikum wurde der kleine kollaborierende Roboter Yumi genauso gezeigt, wie ein großer Schweißroboter, der in einer umzäunten Anwendung zu sehen war. Die teilnehmenden Schüler und Studenten konnten zudem von einem Roboter gefräste Kunststoffteile in die Hand nehmen und sich selbst von dessen Fähigkeiten überzeugen. In der Reparaturwerkstatt gab Yumi dann auch einen Blick auf sein Innerstes frei. Anhand eines Roboterarms wurde gezeigt, was dort technisch auf engstem Raum untergebracht ist.

Auf dem Elvis-Presley-Platz in Friedberg konnten Interessierte ausgewählte Roboter im offiziellen Robotics-Mobil besichtigen. (Bild: ABB Automation GmbH)

Robotics-Mobil auf dem Elvis Presley-Platz

Anlässlich der European Robotics Week hatte ABB darüber hinaus auf dem zentral in Friedberg gelegenen Elvis-Presley-Platz das sogenannte Robotics-Mobil installiert. Dort konnten Interessierte drei Roboter, darunter auch Yumi, aus der Nähe betrachten. (fiz)