Werkstückträger-Transportsystem für die Endmontage von Weidezäunen

Produktivität um bis zu 100 Prozent erhöht

Mithilfe eines Werkstückträger-Transportsystems lassen sich in der Endmontage von Weidezaungeräten und Blitzleuchten pro Schicht bis zu doppelt so viele Komponenten montieren wie vorher. Eine Höhenausgleichseinheit verbessert dabei die Ergonomie für die Mitarbeiter. Durch seine Modularität bleibt das System außerdem jederzeit erweiterbar.

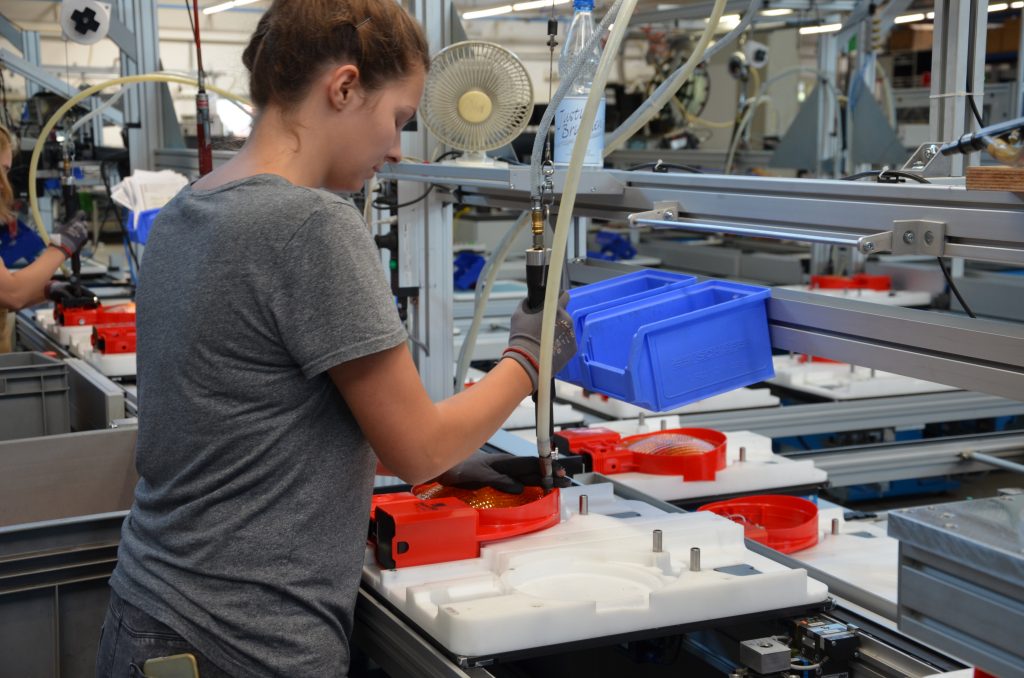

Ein Werkstückträger-Transportsystem von Stein hat die Takt- und Durchlaufzeiten für die Endmontage von Weidezaungeräten und Blitzleuchten bei Horizont verbessert. (Bild: Stein Automation GmbH & Co. KG)

Neben Weidezauntechnik stellt das Unternehmen Horizont Blitzleuchten für Behörden und Vorwarntafeln für den Verkehrssektor her. Das Unternehmen wurde 1945 gegründet, ist familiengeführt und beschäftigt weltweit 500 Mitarbeiter, 300 davon am Stammsitz in Korbach. Besonders stolz ist das Unternehmen auf die Fertigungstiefe von nahezu 100 Prozent. Von der Konstruktion über Werkzeugbau und Kunststofffertigung bis zur Endmontage findet alles im eigenen Haus statt.

Mit der Hölhenausgleichseinheit können die

Mitarbeiter ihren Arbeitsplatz individuell einstellen. (Bild: Stein Automation GmbH & Co. KG)

Kurze Lieferzeiten sind gefordert

Kunden fordern von Horizont immer kürzere Lieferzeiten ein. „Um schnell zu sein, müssen wir die Fertigung verbessern und Prozesse anpassen. Wir versuchen zu automatisieren und gleichzeitig flexibel zu bleiben“, skizziert Guido Kersting, Teamleiter Betriebstechnik bei Horizont. Darüber hinaus müssen die Korbacher mit schwankenden Losgrößen klarkommen. Spitzen gibt es im Frühling, im Herbst wird mehr auf Lager produziert. In diesem Kontext nahmen die Verantwortlichen auch die Endmontage von Weidezaungeräten und Blitzleuchten ins Visier. „Wir haben ein System gesucht, das modular aufgebaut ist und gleichzeitig die Ergonomie für die Mitarbeiter verbessert“, sagt Kersting. Die Wahl fiel schnell auf ein Werkstückträger-Transportsystem von Stein Automation. Das Stein-Team arbeitete auf Basis von Präsentationen schnell erste Konzepte aus. „Wir haben zunächst einen Montageplatz entworfen und gemeinsam mit Horizont weitere Details geklärt“, beschreibt Jochen Wurm, stellvertretender Vertriebsleiter bei Stein. Dazu gehörten Materialbereitstellung, Anzahl der benötigten Werkstückträger und Verfahrgeschwindigkeiten. So entstand ein maßgeschneidertes System mit Modulen aus dem Stein-Baukasten, das von Horizont getestet und für gut befunden worden ist. Die Anlage wurde innerhalb von zwei Tagen aufgebaut und danach reibungslos in Betrieb genommen.

Höhenausgleichseinheit für ergonomisches Arbeiten

„Ein kniffliges Thema war z.B. die Schnittstellenthematik, weil ein hoher Steuerungsaufwand besteht“, schildert Wurm. Außerdem galt es, variable Bandgeschwindigkeiten bei energieeffizientem Betrieb umzusetzen. Stein hat für die Ergonomie der Arbeitsplätze eine Höhenausgleichseinheit verbaut. Diese lässt sich stufenlos zwischen 780 und 1.160mm verstellen. „Das war zwar etwas teurer, aber es hat sich gelohnt. Unsere Mitarbeiter schätzen die Möglichkeit, den Montageplatz an ihre individuellen Bedürfnisse anpassen zu können“, sagt Kersting. Die Steuerung der Anlage übernimmt Stein Control. „Horizont kann Arbeitsplätze frei an- und abwählen – je nach Produktvariante. Wir sind mit einer manuellen Version gestartet. Später sollen auch noch automatisierte Stationen hinzukommen“, beschreibt Wurm. Mit der Leistung der seit einem Jahr arbeitenden Anlage ist Horizont rundum zufrieden. „Sie läuft absolut problemlos“, freut sich Kersting. Er lobt auch die hohe Flexibilität. „Wir können Barkenleuchten und Weidezaungeräte gleichzeitig montieren und je nach Charge entscheiden, welches Produkt an welchen Stationen bearbeitet wird.“ Im System ist auch das von Stein entwickelte SoftMove-System verbaut. Es ermöglicht den besonders schonenden und gleichzeitig schnellen Transport der Komponenten, aus Sicht von Kersting ein weiterer Pluspunkt. „SoftMove ist wichtig, weil die Stationen für eine ergonomische Bearbeitung präzise angefahren werden müssen, ohne dass Bauteile verrutschen“, sagt er.

Verbesserte Takt- und Durchlaufzeiten

Die Investition in das neue System hat sich für Horizont gelohnt. Die Taktzeiten pro Arbeitsschritt liegen bei den gewünschten 25sec. Die Durchlaufzeiten haben sich signifikant verbessert. „Früher wurden z.B. 360 Leuchten pro Schicht montiert, heute sind es 720“, rechnet Kersting vor. Die Zusammenarbeit mit Stein bezeichnet er als vorbildlich. „Bereits einen Tag nach Auftragsvergabe kam der Zeitplan – und der wurde genau eingehalten.“ Außerdem schätzt er die Tatsache, dass alles aus einer Hand geliefert worden ist. „Wir hatten immer einen kompetenten Ansprechpartner, und es gab keinerlei Kompetenzgerangel“, lobt er. Die Kooperation mit Stein soll in Zukunft fortgeführt werden. Vorgesehen ist die Erweiterung der rund 8m langen und 4m breiten Anlage um vier Plätze für die Blitzleuchtenfertigung. Diese läuft momentan noch an Einzelarbeitsplätzen. Von einer solchen Maßnahme erhofft sich Horizont zusätzliche Vorteile. „Nach unseren Berechnungen könnten wir die Produktivität um 30 bis 40 Prozent steigern“, glaubt Kersting. Darüber hinaus ist ein weiteres Ziel, die Prüfung von Weidezaungeräten zu automatisieren.