Automatisierte Maschinenbeschickung

(Er)greifend produktiv

Um die steigenden Anforderungen ihrer Kunden zu erfüllen, müssen Zerspantechnik-Dienstleister Bauteile automatisiert und doch flexibel produzieren. Wie das gelingen kann, verdeutlicht das folgende Anwendungsbeispiel beim Unternehmen Stanztech. Hier wird die Bearbeitung von Frästeilen mit Hilfe eines kombinierten Robotermoduls realisiert.

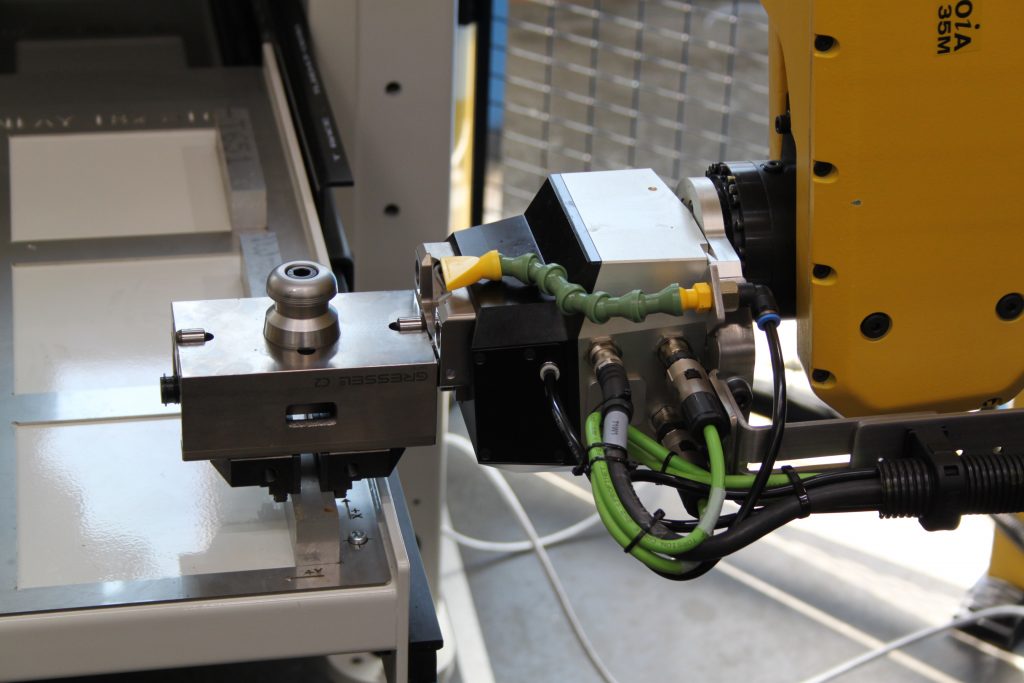

Der Roboter nimmt mit dem im Robotermodul eingespannten Zentrisch-Spanner ein Rohteil aus dem Tablar-Nest. (Bild: Gressel AG)

Das mittelständische Unternehmen Stanztech Fertigungskompetenz aus dem österreichischen Höchst hat sich vom reinen Lohnfertiger zum Zulieferer von rotativen und kubischen Präzisionsteilen sowie zum Hersteller von Komplettwerkzeugen entwickelt und bedient heute europaweit Zulieferer, Maschinenbauer sowie Werkzeug- und Vorrichtungsbauer. Auf der Suche nach einem Fünfachs-Bearbeitungszentrum mit Werkstückspeicher und Roboterbeschickung stieß das Unternehmen im Rahmen einer Fachmesse auf die Schweizer Firma Gressel, einen Spezialist für Werkstück-Spanntechnik und Automation. Dort wurde das neue Robotermodul R-C2 gezeigt, das als kombiniertes, an einen Industrieroboter anzudockendes Kombisystem die Funktionen Greifen und Spannen vereint. Die Idee, die dahintersteckt: Nicht mehr für jedes im Magazin befindliche Werkstück einen eigenen Zentrisch-Spanner beschaffen, sondern im Werkstückmagazin auf Tablaren lediglich vorpositionierte Bauteile mit dem kombinierten Greif- und Spannmodul vollautomatisch handhaben.

Rüstaufwand und Kosten sparen

In der Folge entschied sich Stanztech für die kombinierte Greif- und Spannlösung sowie für das Werkstückspeichersystem XCellerate vom Kooperationspartner Cellro aus den Niederlanden. „Um die Einzel- und Serienfertigung deutlich effizienter zu gestalten, wagte Stanztech einen großen Schritt und entschied sich für die Systemlösung, bestehend aus Fünfachs-CNC, Roboter mit Werkstückspeicher und kombinierter Greif- und Spanntechnik zum Werkstück-Handling“, fasst Andreas Brunhofer, Produktspezialist Automation bei Gressel zusammen. „Dafür statteten wir das Bearbeitungszentrum mit zwei Nullpunkt-Spannsystemen auf Konsole zur Aufnahme von Zentrisch-Spannern C2 80 L-130-R sowie Zentrisch-Spannern C2 125 L-160-R und den Fanuc-Roboter mit einer Adapterplatte und dem Robotermodul R-C2 aus. Je nach Größe und Bearbeitungsstrategie des Werkstücks kommen dann die verschiedenen im oberen Teil des Werkstückspeichers abgelegten Zentrisch-Spanner C2 zum Einsatz.“ Der mit dem R-C2-Modul versehene Roboter holt sich zunächst den benötigten Zentrisch-Spanner und verfährt damit auf das Werkstücktablar zum Abholen des Rohteils. Von dort geht es wiederum zum Ausrichten des Teils in eine Zentrierstation, um dann das im Zentrisch-Spanner präzise positionierte und gespannte Werkstück als Einheit in den Arbeitsraum der CNC-Maschine zu befördern und auf dem Nullpunkt-Spannsystem abzusetzen. Nach der Bearbeitung holt der Roboter die Einheit wieder ab, setzt das fertige Werkstück auf dem Tablar des Werkstückspeichers ab und holt sich das nächste Rohteil. Und das bis auf die Entnahme der fertigen oder teilbearbeiteten Bauteile und der Neubestückung mit Rohteilen ohne jegliches manuelles Zutun.

Abkoppeln und Aufsetzen des Zentrisch-Spanners in das Nullpunkt-Spannsystem auf dem Maschinentisch (Bild: Gressel AG)

Werkstück-Handling automatisiert

Bei Stanztech war man sehr angetan von dieser praktikablen Komplettlösung – angefangen von der Beratung über die problemlose Installation bis hin zu Inbetriebnahme und Schulung. Mit der neuen Anlage sieht sich der Zerpanungs-Dienstleister für die Zukunft gut gerüstet und verfügt über die nötigen Kapazitäten, um seine Kunden zuverlässig bedienen zu können. In der Folge will das Unternehmen in einen vergrößerten Standort investieren – der den weiteren Wachstumsplänen ein adäquates Umfeld geben soll.