Die Wege trennen sich

Nach der AOI-Station trennen sich die Wege der beiden Werkstückvarianten. Variante 1 (ohne Dioden) gelangt nun über einen Quertransport zum parallel zu den Dosierstationen angeordneten Durchlaufofen. Dort wird die Vergussmasse thermisch ausgehärtet. Nach dem Ofen schließt sich eine kurze Kühlstrecke mit Ventilator an, auf der die heißen Werkstücke heruntergekühlt werden. Die Werkstücke der Variante 2 (mit Dioden) nehmen nach der Inspektionsstation den Weg in die Linie A3. In dieser Linie liegt die Taktzeit bei 12s. Nach der elektrostatischen Entladung der Werkstücke werden die Werkstückträger in eine Dosierstation mit integriertem Linearsystem transportiert. Hier wird Silberleitkleber in die Diodentaschen appliziert und in der folgenden Station mit Dioden bestückt.

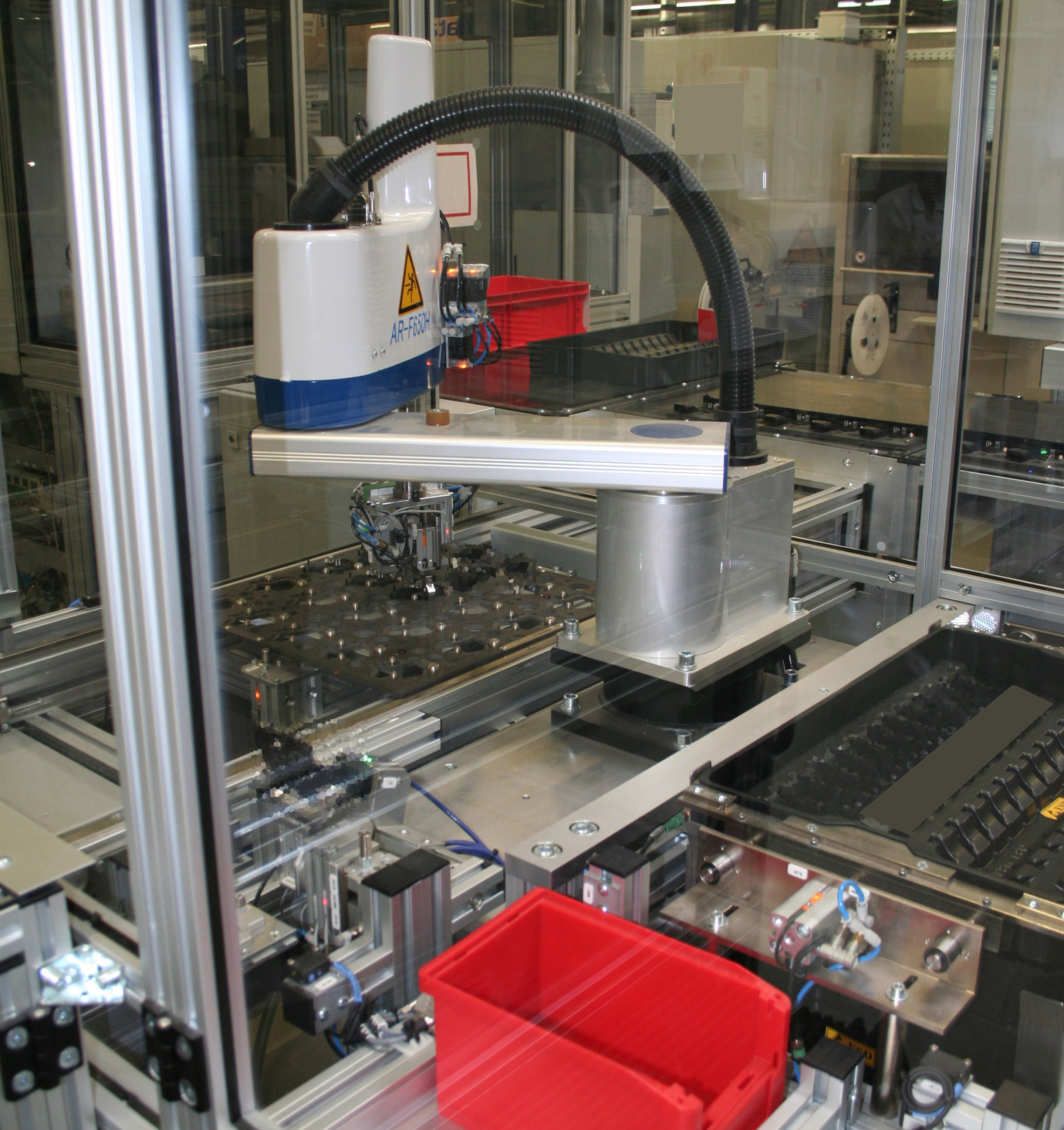

In der automatischen Entladestation arbeiten ein Palettierer und ein Scararoboter vom Typ AR-F 650. (Bild: Hirata Engineering Europe GmbH)

Nach oben in den Paternosterofen

Ein Lift übernimmt die bestückten Werkstückträger und hebt sie auf eine Höhe von ca. 4m. Hier befindet sich ein Quertransport, der die Werkstückträger zum parallel liegenden Paternosterofen transportiert. Bei der Konstruktion der entsprechenden Handhabungseinheit, die die Werkstückträger in den Ofen einsetzt, galt es, die am Ofeneingang herrschenden hohen Temperaturen von ca. 150°C zu beachten. Es wurden spezielle Materialen mit niedrigen Wärmekoeffizienten für Profile, Lagerungen oder Greifer eingesetzt und darauf geachtet, dass keine Wärmebrücken entstehen. Der Lift arbeitet mit Zahnstangenantrieben und Flachbahnführungen. Der an dieser Stelle verwendete Paternosterofen wurde vor allem wegen der beengten Platzverhältnisse eingebaut. Im Gegensatz zum Durchlaufofen in der Linie A2 benötigt er eine wesentlich kleinere Stellfläche. Die Werkstückträger bleiben 1h im Ofen, fahren dabei langsam wieder nach unten und werden dort wieder ausgegeben.

Vergießen und trocknen

In einer weiteren Vergussstation, die ähnlich aufgebaut ist wie die Vergussstationen in der Linie A2, werden nun die Diodentaschen inklusive Dioden mit einer Silikonmasse vergossen. Jetzt werden die Werkstückträger in einem zweiten Paternosterofen, zur Trockung des Silikons, wieder nach oben auf eine Höhe von 4m befördert. Oben angekommen verlassen sie den Paternosterofen und werden über ein Transportband, das über dem Durchlaufofen von A2 verläuft, weitertransportiert. An sieben Positionen lässt sich das Transportband stoppen, damit die Werkstücke herunterkühlen. Am Ende der Strecke ist zusätzlich eine Kühlstation mit Ventilator integriert.