Seit dem dritten Quartal 2022 ist bei Stäubli eine neue Montagelinie im Einsatz. Hier werden Buchsen und Stecker mit der Multilam-Kontakttechnik in einer Vielzahl von Varianten montiert. Für die Produktion heißt das: robotergestützte Null-Fehler-Präzisionsmontage im Toleranzbereich von 20 bis 30µm bei stark schwankenden Losgrößen von 20.000 bis 2.000.000 Einheiten. Bei hoher Auslastung kann die Anlage erweitert und ein Artikel gleichzeitig auf zwei parallelen Fertigungslinien montiert werden.

Mobile Montage?

Fünf Roboter, vier sechsachsige TX2-40 und ein TS2-40-Scara, arbeiten in der Montageanlage. Die Frage war aber: Kann es gelingen, fahrbare Montagemodule, mit darauf montierten Robotern samt komplexer Peripherie, innerhalb einer Minute an die Linie anzudocken und sofort die Montage aufzunehmen, ohne den Roboter zu kalibrieren oder sonstige Einstellungen vorzunehmen?

Geht nicht, meinten viele. Geht doch, sagte Stäubli und liefert den Beweis. John Dallapiccola, Geschäftsführer Stäubli Electrical Connectors, dazu: „Das Konzept dieser Anlage basiert auf der Nutzung von Synergieeffekten innerhalb der Stäubli-Gruppe. Wir haben Roboter und Schnittstellenlösungen, die in diesem Fall den Schlüssel zur Realisierung der Anlage bilden.“

Steckverbindertechnik und Präzisionskupplungen

Entscheidend für die Realisierung des Anlagenkonzeptes ist die Ankopplung der mobilen Module an die Linie mit einer Präzision auf den hundertstel Millimeter genau. Zudem spielt der Faktor Zeit eine maßgebliche Rolle. Die Vorgabe lautet: Modul manuell einfahren, automatisch zentrieren, verriegeln, fertig. Produktionsstart innerhalb von 30s.

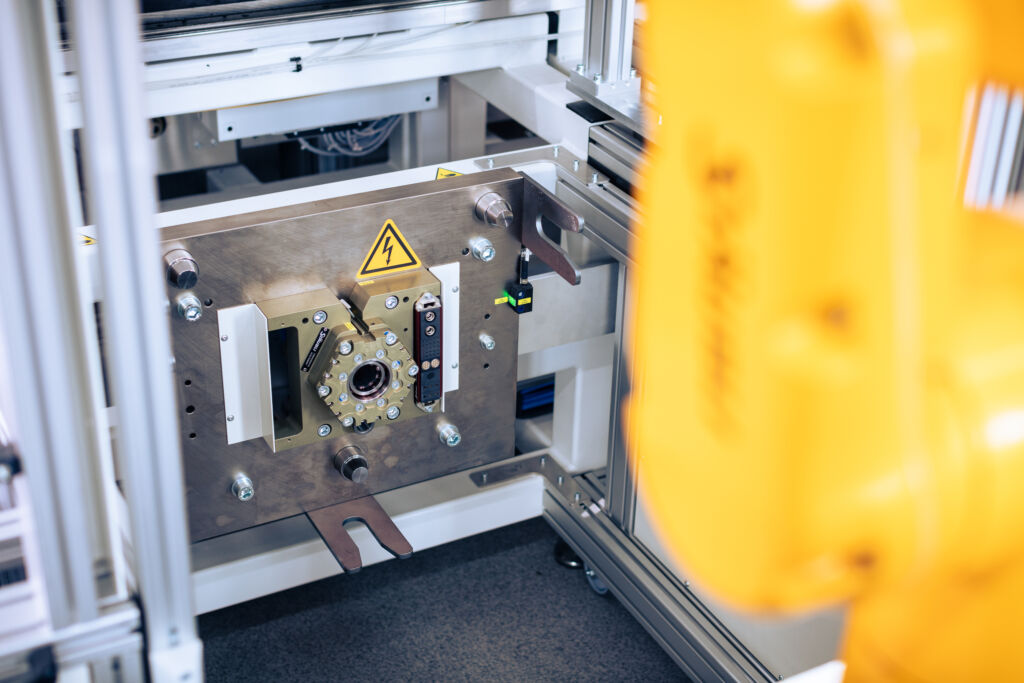

In dieser Zeit muss die Energie- und Druckluftversorgung für alle Komponenten des Moduls stehen. Der Roboter, die Teilezuführung, Vereinzelung und Bildverarbeitung – die Leistungs-, Signal- und Pneumatikanschlüsse jeder Komponente wollen zuverlässig und gleichzeitig verbunden sein. Hier schlägt die Stunde des modularen Steckverbinders CombiTac, der sowohl an der Station als auch am mobilen Modul schwimmend gelagert angebracht ist und mit dem sich alle Energie- und Medienkreisläufe synchron automatisch mit dem Einfahrvorgang verbinden. Für den richtigen Sitz des mobilen Moduls an der Montagelinie sorgen mechanische Führungen sowie eine pneumatisch betätigte Schnellkupplung von Stäubli Fluid Connectors.

Vier- und Sechsachsroboter – montiert auf mobilen Modulen

Die komplette Montagelinie besteht in der jetzigen Ausbaustufe aus insgesamt zwölf Modulen, die über das lineare Transportsystem XTS von Beckhoff miteinander verbunden sind. Zu einem späteren Zeitpunkt sollen noch vier weitere Module hinzukommen. Auf dem Transfersystem sind derzeit 20 magnetisch angetriebene Mover im Einsatz, die sich entlang einer Fahrstrecke aus vollintegrierten Motormodulen bewegen. Ein Industrie-PC mit der Automatisierungssoftware TwinCat ermöglicht die unabhängige Ansteuerung der Mover mit individuellen Bewegungsprofilen. Beachtlich ist auch die Präzision des Systems, die bei einem hundertstel Millimeter liegt.