Servo-elektrische Schweißzangen

Roboterschweißen ohne Druckluft

Fahrzeugproduzenten weltweit suchen nach Ansätzen, um Ressourcen und Energie im Fahrzeugbau zu sparen. Eine Umrüstung auf die druckluftfreie Fertigung könnte dazu einen wertvollen Beitrag leisten. Die Technologie zum Betrieb von Schweißzangen mit Servo-elektrischen Aktuatoren ist auf dem Markt jedenfalls verfügbar. Und vielzitierte Nachteile etwa bei den Investitionskosten relativieren sich mit Blick auf die Total-Cost-of-Ownership ganz schnell.

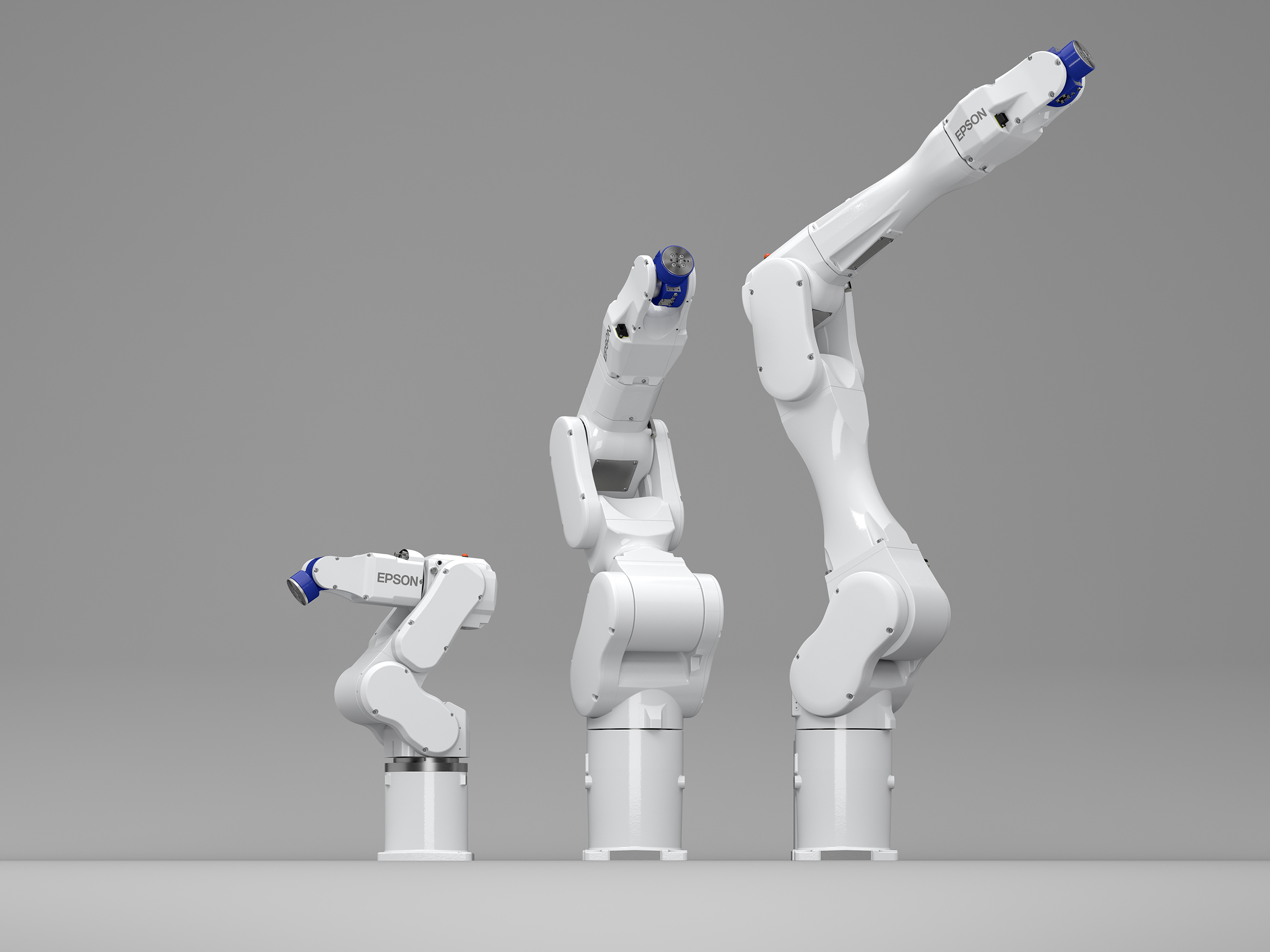

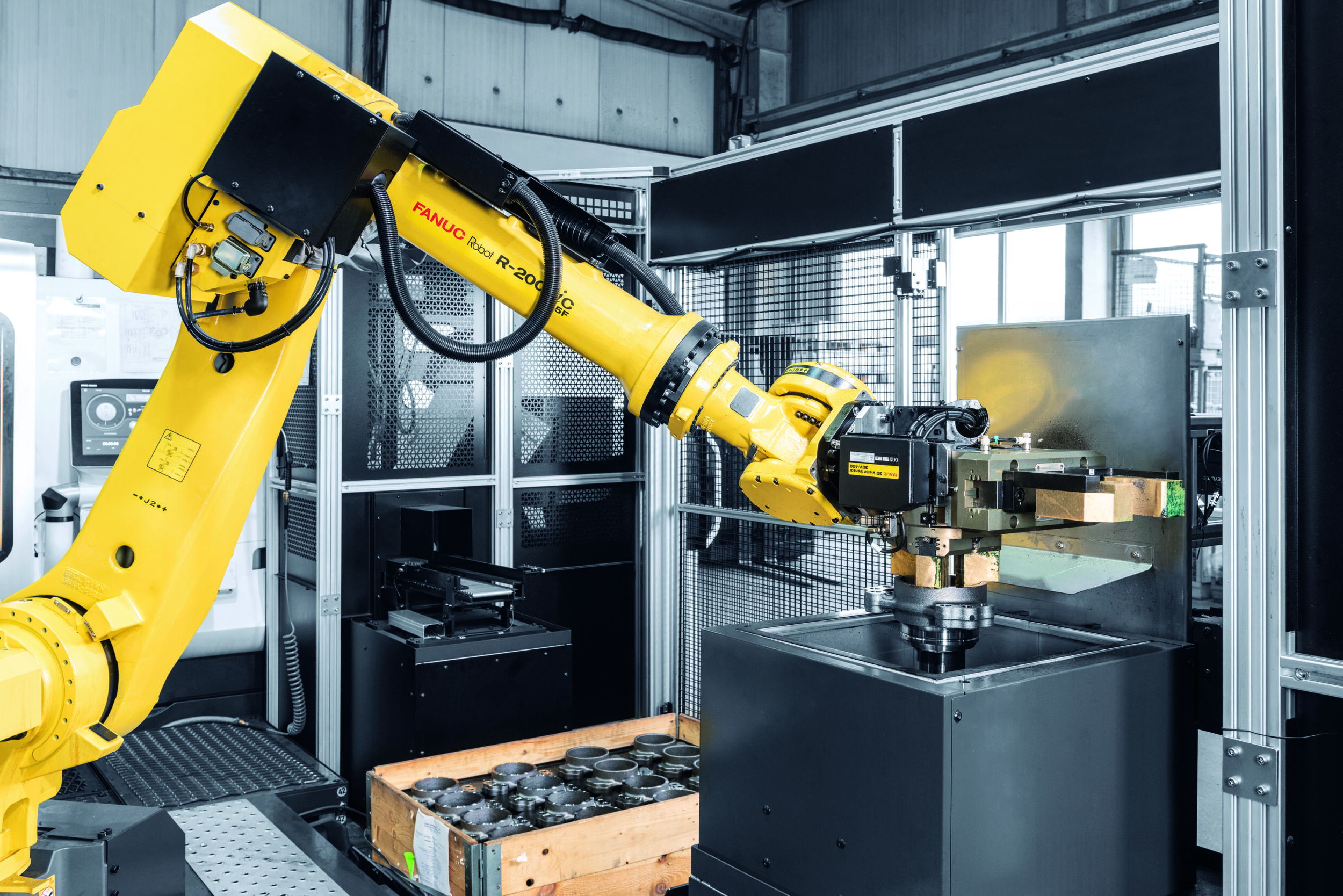

Schweißroboter – eigentlich Schweißzangenroboter – werden weltweit zum Schweißen von Chassis-Teilen in den Produktionslinien der Automobilindustrie verwendet. Dabei steigen die Anforderungen an Leistung, Genauigkeit und Größe der Einheiten ständig. Das heißt, Roboter und Schweißzangen müssen schneller und leichter werden sowie genauer arbeiten. Dabei hat alleine die Schweißzange ein Eigengewicht von rund 60 bis 70kg. Sie ist am Ende des Roboterarmes montiert und muss die programmierten Positionen am Chassis genau anfahren. Und während der Roboter selbst durch elektrische Servomotoren angetrieben wird, betätigt man traditionell die Schweißzange über einen servo-pneumatischen Aktuator, der einen Pneumatikzylinder enthält. Aus verschiedenen Gründen wird jedoch der Ruf nach druckluftfreier Produktion oder zumindest nach einer stark eingeschränkten Druckluftnutzung immer lauter. Als Hauptargument wird dafür die mangelhafte Energieeffizienz angeführt. In Studien etwa der Universität Kassel wird der Systemwirkungsgrad mit lediglich zehn Prozent beziffert, bezogen auf den Aufwand an elektrischer Energie. @Zwischenüberschrift neu:Zweifach Umwandlung ist ineffizient

Leckage-Minimierung und Wärmerückgewinnung ändern daran noch nicht viel. Zentraler Punkt bleibt die Umwandlung von elektrischer Energie in Druckluft und wieder in mechanische Energie bei Arbeits- und Betätigungsvorgängen. Das BMV rechnet mit Einsparmöglichkeiten in Höhe von 20 bis 40 Prozent des Energieverbrauchs für Druckluftanwendungen in der Industrie bis zum Jahr 2020. Um eine Vorstellung der Größenordnung zu erhalten, wird eine Zahl von 4,7 Milliarden Kilowattstunden genannt. Als weiteren Grund lässt sich der Mangel an Kontrollierbarkeit oder Positionsgenauigkeit anführen. Hundertprozentig genau ist eine pneumatische Betätigungseinheit nur an den beiden Endlagepunkten, wenn der Zylinder leer oder komplett gefüllt ist. Jede Zwischenposition muss durch die Komprimierbarkeit des Mediums unter Genauigkeitsverlust leiden. Einen dritten Grund liefert die Massenverzögerung. Denn auch wenn der Pneumatik-Stellzylinder leicht ist, müssen an Robotern letztlich ihre Peripherie in Form der Druckluftzuführung, eventuell Druckminderer, Regler, Sensoren, und so weiter bewegt und kompensiert werden. Schon diese Sekundenbruchteile verursachen Totzeiten, die den Takt belasten. Zudem wirken sich montierte Gewichte auch auf Positionierungsgenauigkeit und Energieverbrauch der Roboter aus. Ein vierter Grund ist die Einschränkung in der Flexibilität der Roboter. Jede Versorgungsleitung am Arm schränkt den Bewegungsraum ein. @Zwischenüberschrift neu:Servo-elektrisch betriebene Schweißzange

Eine Alternative zum servo-pneumatischen Aktuator ist die servo-elektrische Betätigung der Schweißzange, allerdings wurden dieser Option als Nachteile die höheren Investitionskosten und der Mangel an Stellkraft vorgehalten, wenn die Baugröße in etwa gleich zum Pneumatik-Zylinder sein soll. Die Investitionskosten des servo-elektrischen Systems lassen sich nicht wegdiskutieren, doch in einer Total-Cost-of-Ownership-Betrachtung können sie sich durch die Energieeinsparung und die Vorteile in Prozesssicherheit, Geschwindigkeitsgewinn und größeren Wartungsintervallen schnell amortisieren. Was den Faktor Stellkraft angeht: Vielfach wird bei der Umsetzung eines rotativen Elektroantriebes in Linearbewegung an klassische Kugelumlaufspindeln gedacht. Bei dieser Bauform liegt die Kritik jedoch in der relativ geringen Belastbarkeit, der Lärmemission, Vibrationen und geringerer Lebensdauer. Geht man mit dem Konstruktionsprinzip zum Beispiel auf Rollengewindespindeln über, die Exlar als Grundlage seiner Linearantriebe verwendet, lassen sich drei Unterschiede im Vergleich zu Kugelumlaufspindeln erkennen: Auf gleicher Längeneinheit liegen weitaus mehr Kontaktpunkte zwischen Rolle und Gewindespindel. Dadurch werden Lasten besser abgetragen und die Reibung verringert, was wiederum die Lebensdauer erhöht. Während Kugeln im Umlauf mehrfach die Richtung wechseln und sogar gegeneinander laufen, bleiben die Rollen immer positioniert und synchron mit der Spindel. Damit lassen sich höhere Umdrehungszahlen und Lineargeschwindigkeiten erreichen und Energieverluste reduzieren. Da keine Kugeln umlaufen, entstehen weniger Vibrationen und Lärmemissionen. Im nächsten Schritt werden Motor und Spindel kompakt in ein Gehäuse integriert. Statt klassischen Kupplungen oder Riementrieb/Getriebe nutzt Exlar das sogenannte Inverted Design. Hier läuft die Planetenrollengewindeeinheit in einem geschliffenen Hohlzylinder. Dieser Hohlzylinder wird als Rotor des Servomotors verwendet und hält die formangepassten Neodym-Eisen-Bor-Magneten. Diese Auslegung verfügt über eine hohe Energiedichte, Hitzefestigkeit und ein geringes Rastmoment. Der Aufbau des Stators (T-Lam) ist zudem mit 80-prozentiger Platzausnutzung vergleichsweise kompakt, weist geringe Verluste in den Rändern und eine Isolationsklasse von 180 (H) auf.

Gleicher Andruck der Schweißzange

Eine Forderung an die Aktuatoren einer Schweißzange ist, dass der Anpressdruck bei jedem Schweißpunkt möglichst gleich sein soll. Hier setzte früher Kritik an, weil sich speziell in der Aufwärm-Phase des Motors die Charakteristik eines elektro-mechanischen Aktuators ändert. Dennoch verspricht Exlar gleichmäßige und verlässliche Schweißpunkte im gesamten Produktionszyklus: Die Andruckkraft seiner GSX40-Aktuatoren für Schweißzangen bewegen sich demnach in einer Breite von 0,75 Prozent oder 50N um die nominale Andruckvorgabe bei einer Umgebungstemperatur von 40°C. Dabei lassen sich die kurzen Aktuatoren von Exlar etwa mit einer elektrischen Bremse oder Druckmesszellen ergänzen. Außerdem benötigen die Systeme keine eigene Kühlung, die Umgebungsluft reicht zur Wärmeabfuhr aus. Insgesamt ist zu erwarten, dass die Technologie trotz oft höherer Initialkosten künftig auch auf Fertigungsarten wie Clinchen, Stanzen, Pressen und Biegen übertragen wird.