Entnahme und Qualitätskontrolle von Dünnwandspritzgussteilen

High-Speed-Lösung

Wenn in einem Spritzgießprozess 32 Teile gleichzeitig in einer Taktzeit von unter 7s gespritzt, entnommen, geprüft und nestgetrennt abgelegt werden müssen, dann stehen hohe Anforderungen im Lastenheft des Automatisierers. Daneben ist auch der Herstellungsprozess selbst, einschließlich der Werkzeugentwicklung, Prozessstabilität und Anforderungen an die Qualität des Endproduktes sehr anspruchsvoll.

Anspruchsvolle Herstellungsprozesse von Kunststoffspritzgießteilen sind die Kernkompetenz der Firma Weißer & Grießhaber. Mit fast 100 Kunststoff-Spritzgießmaschinen im Schließkraftbereich von 15 bis 280 Tonnen fertigen rund 270 Mitarbeiter mehr als 700Mio. Kunststoffteile im Jahr. Mit einem eigenen Formenbau als Basis werden gemeinsam mit den Kunden Lösungen für die Automobil-, Gebäude-, und Sanitärindustrie sowie für die Bereiche Industrie- und Konsumgüter entwickelt und hergestellt. Die technologischen Kompetenzen erstrecken sich auf die Bereiche Verzahnung und Getriebetechnik, Hybrid- und Mehrkomponententechnik, Mikrofilter und Dünnwandtechnik, Linsen und optische Teile sowie die Montage- und Automationstechnik.

Automatisierte Fertigung

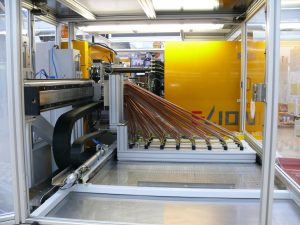

Die technisch anspruchsvollen Kunststoffteile werden als Einzelteile oder Baugruppen in großen Stückzahlen produziert, meist hoch automatisiert um die erforderliche Ausbringung und Qualität sicherstellen zu können. Im eingangs beschriebenen Fertigungsprozess wird auf der Anlage ein Dünnwandspritzgussteil für industrielle Anwendungen gefertigt – pro Schuss 32 Teile gleichzeitig. Die Automationsanlage besteht aus einem High-Speed-Entnahme-Handling, welches mittels eines Linearmotors die erforderliche Dynamik und Genauigkeit erreicht. Ein spezielles 32fach-Greifwerkzeug ist für die Entnahme der 32 Werkstücke verantwortlich. Komplettiert wird die Anlage durch ein spezielles System zur nestgetrennten Ablage der Bauteile, einem Bildverarbeitungs-Prüfsystem, einer Laminar-Flowbox zur Sicherstellung der notwendigen Sauberkeit in der Anlage sowie einem System zur Ionisierung der Bauteile nach der Entnahme um statische Aufladung zu vermeiden.

Hochdynamische Entnahme

Nach dem Ende eines Spritzgießzyklusses und der Öffnung des Werkzeuges erfolgt die hochdynamische Entnahme. Innerhalb der Werkzeugöffnungszeit von 0,74s fährt das High-Speed-Handling-System ein, entnimmt die Werkstücke aus dem Werkzeug mittels Vakuum und verlässt den Werkzeugbereich der Maschine wieder. Daraufhin wird in einer Prüfung mittels einer Hochgeschwindigkeits-Bildverarbeitung ermittelt, ob alle Bauteile im Greifer vorhanden und somit entnommen sind. Ebenso erfolgt mit dem gleichen System vor der Entnahme die Prüfung, ob auch tatsächlich alle 32 Positionen des Greifwerkzeuges leer sind. Diese Prüfungen sind erforderlich, um das wertvolle und empfindliche Spritzgießwerkzeug vor Beschädigungen zu schützen, die entnommene Teileanzahl sicherzustellen sowie Deformationen an einzelnen Teilen zu erkennen und diese sicher von den Gutteilen zu trennen.