Kurbelwellenentgratung per Roboter

Variantenreiche Greifsysteme

Mithilfe einer kompakten Roboterzelle lassen sich Kurbelwellen bis zu einer Länge von 1.200mm und einem Gewicht bis 150kg automatisiert entgraten. Zentrales Element ist eine stationäre Greifsystemlösung aus standardisierten Komponenten, die als flexibler Reit- und Spindelstock eingesetzt wird und die Kurbelwellen präzise im Entgratprozess positioniert.

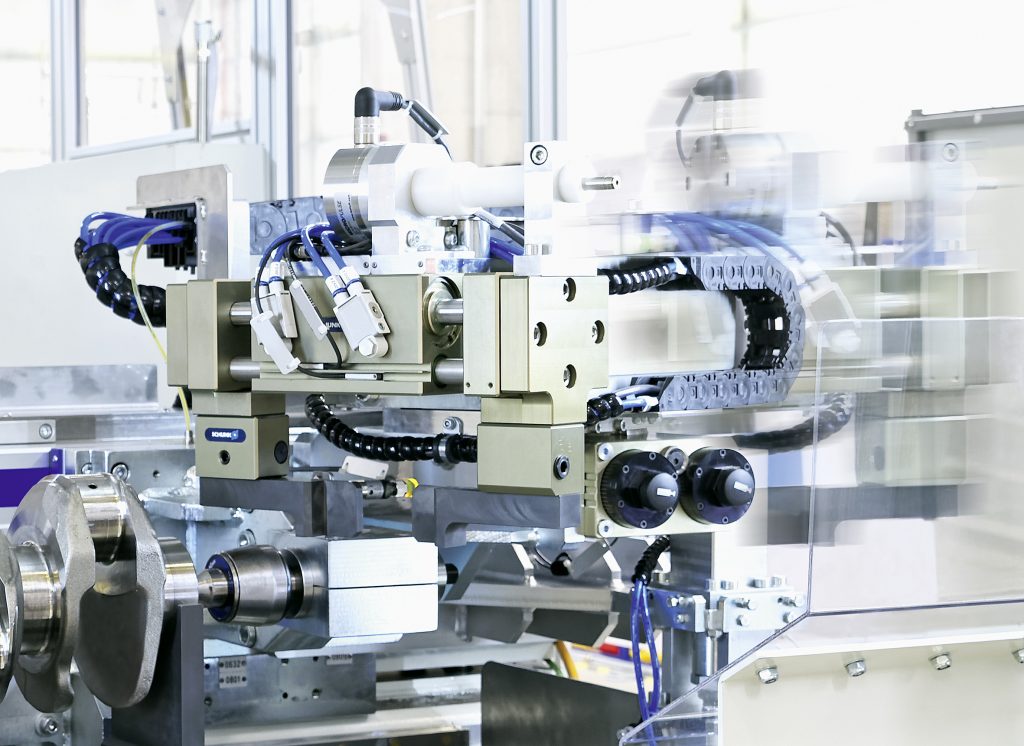

Der PSH-Parallelgreifer von Schunk richtet die Welle aus und detektiert zugleich den Wellentyp. Anschließend wird die Ausrichteinheit mit einem SRU-plus-Schwenkmodul aus dem Arbeitsbereich geschwenkt. (Bild: Schunk GmbH & Co. KG)

Die Produktion von einbaufertigen Kurbelwellen in kleinen und mittleren Stückzahlen ist bis heute vergleichsweise aufwendig. Mangels geeigneter Lösungen werden Entgrat- und Finish-Aufgaben in der Regel manuell erledigt. Automatisierte Anlagen, bei denen die Teile per Roboter an stationäre Entgratwerkzeuge geführt werden, stoßen in puncto Bauteilgewicht, Bauraum und Präzision oft an Grenzen. Indat Robotics hat eine hochflexible Kompaktzelle zum Entgraten und Finishen von einbaufertigen Pkw- und Lkw-Kurbelwellen entwickelt. Die robotergestützte Komplettlösung gewährleistet auch bei kleinen Losgrößen eine hohe Wiederholgenauigkeit und Wirtschaftlichkeit. Sie besteht aus zwei getrennten Roboterzellen mit einer Grundfläche von jeweils 12m2, die in Modulbauweise ausgeführt sind und sich individuell anpassen sowie in bestehende Fertigungslinien integrieren lassen. Die Zellen können sowohl vollautomatisiert per Portal als auch manuell beladen werden. Sie ermöglichen selbst bei großen Kurbelwellen Taktzeiten von rund 5min für den Entgratprozess.

Beim Entgraten werden unter anderem die Auslaufkanten bearbeitet. Dabei positioniert der Zentrischgreifer die Welle. (Bild: Schunk GmbH & Co. KG)

Flexibles Achssystem

Zentrales Element ist ein im Vergleich zu den kompakten Zellenmaßen sehr groß dimensioniertes Greifsystem, das vorwiegend aus Standardkomponenten von Schunk konstruiert wurde und die Funktion eines Reit- und Spindelstocks übernimmt: Über zwei mit Servoantrieben ausgestattete und damit flexibel positionierbare Delta-Spindelachsen können Kurbelwellen in unterschiedlichen Längen präzise zwischen zwei Spitzen gespannt und per Roboter entgratet werden. Die tragfähigen Linearmodule aus dem Schunk Katalogprogramm gelten als Spezialisten für anspruchsvolle Linearbewegungen mit hohen Momentenbelastungen. Ihr Spindelantrieb ermöglicht hohe, konstante Kräfte und in Kombination mit einer doppelten Profilschienenführung eine hohe Präzision. Letztere sorgt für eine große Steifigkeit und nimmt selbst hohe Belastungen auf. Um die Zuverlässigkeit und Lebensdauer des Moduls zu erhöhen, schützt ein fixiertes Kunststoffband die Führungen und Antriebselemente vor Schmutz. Indem die Module in der Entgratzelle hängend montiert sind, ist zum einen eine kollisionsfreie Beladung von oben und von vorne möglich, zum anderen wird die Verschmutzung der Achse reduziert.

Sekundenschneller Werkzeugwechsel: Das Schnellwechselsystem dockt bereits bei einem Abstand von 2,5mm zwischen Kopf und Adapter zuverlässig an. (Bild: Schunk GmbH & Co. KG)

Großhubgreifer zur Zentrierung und Bauteildetektion

Im vollautomatisierten Betrieb werden die Wellen im Anschluss an eine Dreh-Fräsbearbeitung über ein Linearportal zugeführt und auf Prismen abgelegt. Danach fahren die beiden Linearachsen, die jeweils mit einer Zentrierspitze ausgestattetet sind, zusammen, sodass die Welle zwischen beiden Spitzen gespannt wird. Ein PSH-Parallelgreifer von Schunk mit großem Backenhub, der mithilfe einer SRU-plus-Schwenkeinheit in den Arbeitsbereich ein- und ausgeschwenkt werden kann, übernimmt während des Spannvorgangs die Zentrierung der Welle. Zugleich detektiert der mit einem Längenmesssystem ausgestattete Greifer anhand des Kurbeldurchmessers den jeweiligen Wellentyp. Damit während der Entgratung und der Entnahme der Welle ein kollisionsfreier Prozess gewährleistet ist, wird der Greifer nach dem Spannvorgang aus dem Arbeitsbereich geschwenkt. Mithilfe des BSWS-Backenschnellwechselsystems lassen sich die Greiferfinger innerhalb kurzer Zeit manuell an einen neuen Wellentyp anpassen.