Modulare Werkzeugwechsler für Roboteranwendungen

Reduzierte Stillstandszeiten, schnelle Arbeitsabläufe und hohe Flexibilität: Auf diese Eigenschaften sind die Werkzeugwechsler von IPR ausgerichtet. Die Modelle der neuen TKX-Serie ermöglichen zudem noch mehr Flexibilität und Modularität in der Anlage. Denn über ein Baukastensystem lassen sich je nach Bedarf pneumatische, elektrische und manuelle Wechsellösungen realisieren.

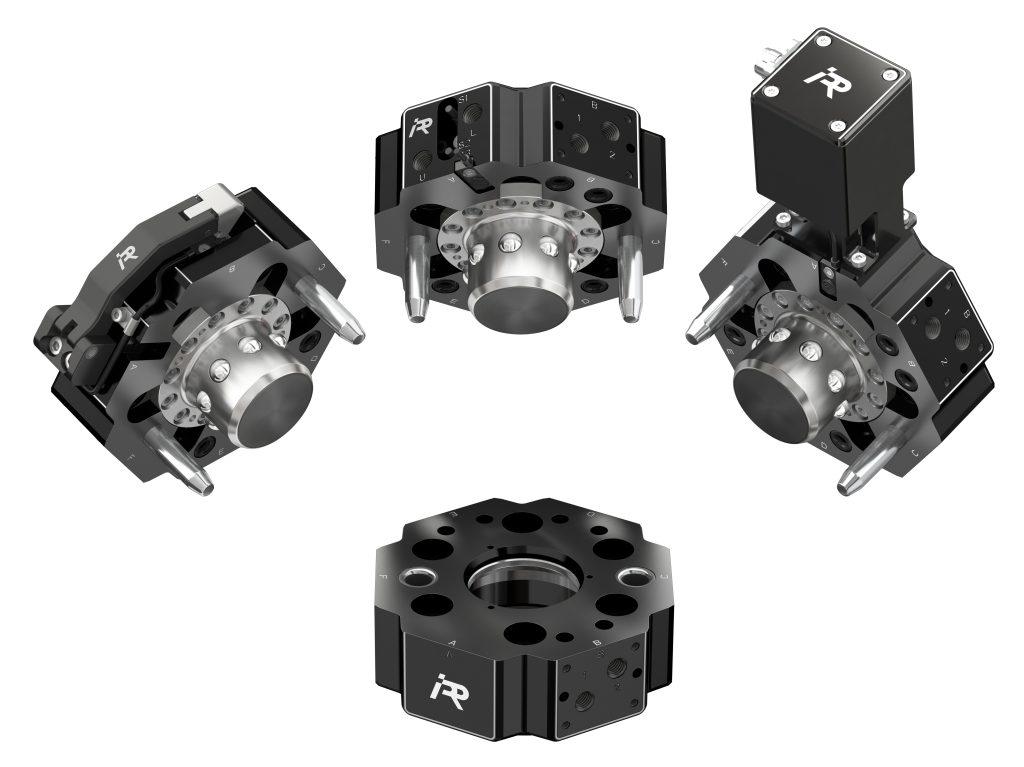

Alle drei Antriebsarten können im Rahmen der neuen Produktfamilie TKX eingesetzt werden. Jedes roboterseitige Kopfteil ist dabei kompatibel zur einheitlichen Werkzeugseite und bietet dem Kunden damit große Flexibilität. Das Design fügt sich nahtlos in modernen Anlagen ein und ermöglicht durch die Vieleck-Form einen modularen Anbau von Übertragungsmodulen.

Konsequent modular

Der Vorgänger-Werkzeugwechsler TK-ISO war bereits für einen robusten und zuverlässigen Einsatz in der Applikation ausgelegt. Diese Eigenschaften hat IPR beim neuen Produkt beibehalten und gleichzeitig weitere Funktionen ergänzt. Um den Kunden echten Mehrwert in der Anwendung zu bieten, wurde die TKX-Familie von Grund auf neu entwickelt. Nach Herstellerangaben wurde jedes Einzelteil hinsichtlich des Kundennutzens auf den Prüfstand gestellt. Die zentrale Neuerung: Das roboterseitige Kopfteil des Werkzeugwechslers gibt es mit drei verschiedenen Antriebsarten – pneumatisch (TKP), elektrisch (TKE) und manuell (TKM). Die Werkzeugseite ist mit allen drei Varianten kompatibel.

Alle drei Wechslertypen vereint eine identische Außengeometrie des Aluminium-Grundkörpers mit der gleichen Zahl an Anschraubflächen für Übertragungsmodule oder andere Anbauelemente. So bietet die neue Lösung viel Flexibilität bei der Konfiguration. Je nach Baugröße stehen an jedem Werkzeugwechsler zwei bis neun Montageflächen zur Verfügung. Der Kunden kann aus einem breiten Portfolio an Zubehörkomponenten wählen und sich im modularen Baukasten frei bewegen – ganz unabhängig von der gewählten Antriebsart des Wechslers. Auch ein Austausch von Werkzeugen zwischen verschiedenen Anlagen mit unterschiedlichen Köpfen ist problemlos möglich. Wartungsarbeiten, Umrüstzeiten und Lagerhaltungskosten lassen sich somit reduzieren. Die internen Luftdurchführungen mit speziell entwickelten Dichtungen sowie die Sensoren zur Kolbenhubabfrage und zur Werkzeugseitenerkennung sind in allen Varianten standardmäßig enthalten. Der einzige Unterschied besteht in der Energiezufuhr: Druckluft mit 6bar, elektrischer Strom mit 24V oder menschliche Kraft über Betätigung eines Schubhebels.

Praxisnahe Präsentation

Die neuen Roboter-Werkzeugwechsler der Produktfamilie TKX wurden zum ersten Mal auf der Automatica im Juni 2022 präsentiert. In einer Demo-Anwendung mit Industrie-Knickarmroboter zeigte der Hersteller den Messebesuchern, wie man mit den neuen Werkzeugwechslern Produktionsprozesse flexibel und effizient gestalten kann. Der Praxisbezug stand also im Mittelpunkt: Montiert auf einer IPR-Fahrachse und ausgestattet mit unterschiedlichen Komponenten wurden die verschiedenen Bewegungsabläufe, die einer realen Anwendung nachempfunden sind, gezeigt. Da Produktionsprozesse zunehmend autonomer werden sollen, positioniert IPR die neuen TKX-Wechsler als Handhabungskomponenten für intelligente Robotiklösungen mit denen sich schnellere Arbeitsabläufe und Prozesse in der Fabrik realisieren lassen.